Chemisch-technisches Porzellan -

ein Produktionszweig der Porzellanfabrik Hermsdorf/Thür. in historischer Betrachtung

(kurz gefasst)Autor: Wolfgang Böhme, Mitglied im Verein für Regional- und Technikgeschichte e.V., Hermsdorf/Thür.

Lektor: anonym

Erste Ausgabe 2026

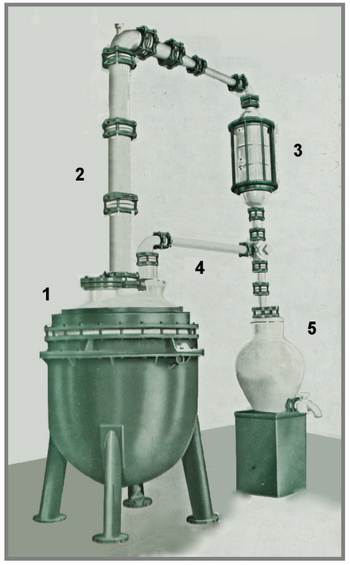

Bild 01:

Ausschnitt eines Modells einer Chemieanlage aus der Chemischen Industrie mit Produkten aus Hermsdorf

INHALT

- 1. Einführung

- 2. Konus-Flanschenrohre und Formstücke

- 3. Ventile

- 3.1 Geradsitzventile gepanzert und ungepanzert

- 3.2 Schrägsitzventile

- 3.3 Membranventile

- 3.4 Membranventile mit pneumatischem Stellantrieb

- 4. Hähne

- 4.1 Kegelflansch-Auslauf und Durchgangshähne

- 4.2 Kegelflansch-Durchgangshähne mit Küken-Lüftvorrichtung, ohne und mit Panzerung

- 4.3 Dreiweg-Kegelflanschhähne ohne und mit Küken-Lüftvorrichtung

- 4.4 Kugelhähne

- 4.5 Klotz-Durchgangshähne

- 5. Kreiselpumpen

- 5.1 Typenreihen KSt und PSt 1944

- 5.2 Typenreihen PSt 1957/1959 und S/SE 1962

- 5.3 Typen SSK 40, selbstansaugend (1952?)

- 5.4 Typenreihe KRSH 1975

- 6. Rührwerkkessel

- 7. Trommelmühlen und Mahltrommelaggregate

- 8. Destillierkessel und Destillationsanlagen

- 9. Filternutschen

- 10. Stand- und Hängegefäße

- 11. Füllkörperkolonnen/Vakuumkolonnen

- 12. Bodenkolonnen/Glockenbodenkolonnen

- 13. Abdampfschalen

- 14. Literaturverzeichnis

1. Einführung

Um 1910 begann in der Porzellanfabrik Hermsdorf S.-A. und auch in der 1906 errichteten Porzellanfabrik Freiberg, beide waren

Filialen der Kahla AG, die Produktion von chemisch-technischen Erzeugnissen aus Hartporzellan. Hartporzellan erwies sich für diese

Anwendungen besonders geeignet. Seine hohe chemische Beständigkeit, außer gegen Flusssäure und Laugen höherer Konzentration und über

40 °C, sowie seine hohe mechanische und Abriebfestigkeit ersetzten erfolgreich nicht nur bisherige Werkstoffe, meist Metalle, oft mit

Gummiüberzug, sondern erreichten große Vielfalt der Erzeugnisse und Anwendungen in der chemischen Industrie, danach auch in anderen

Industriezweigen, z.B. in Textilindustrie für Fadenführer, Rohrleitungen in der Kalisalzindustrie, in der pharmazeutischen

Industrie wegen der Reinheit, in der Nahrungsmittelindustrie, Filmbahnführer in der Fotoindustrie und vielen anderen [01]

Dem technologischen Stand entsprechend startete die Produktion mit kleineren Erzeugnissen für Laborausrüstung, wie Schalen, Mörser

usw. Mit Fortschritt in der chemischen Industrie und der Technologie der Porzellanherstellung in den 1920er und 1930er

Jahren erweiterte sich die Erzeugnispalette stufenweise.

- Als wesentliche Gruppen entstanden bis Ende der 1980er Jahre:

- Auskleideplatten, Steine, Formstücke,

- Rohre, Formstücke, Rinnen,

- Ventile, Hähne,

- Kreiselpumpen, Zahnradpumpen,

- Rührwerkkessel, Rührquirle,

- Mahltrommelaggregate und Kugelmühlen,

- Destillierkessel und Destillationsanlagen,

- Boden-, Füllkörper- und Vakuumkolonnen, Waschtürme,

- Stand-, Transportgefäße, Kessel und Einsätze,

- Düsen, Filter, Walzen, Wellen, Fadenführer,

- Wärmetauscher, Heißwasserspeicher.

In heutiger Zeit wird Hartporzellan teilweise durch moderne und leistungsfähige Kunststoffe ersetzt, wenn chemische, thermische und Abrieb bedingte Widerstandsfähigkeit ausreichen. Vorrang hat dabei das etwa seit 1960 lieferbare Polytetrafluorethylen (PTFE) als Einsatz- oder Verbundwerkstoff, bis etwa 280 °C temperatur- und weitgehend chemisch beständig, aber mit nachteilig geringerer Abriebfestigkeit bei Belastung mit flüssig-kristallinen Stoffen und aufwendigen Formgebungsverfahren.

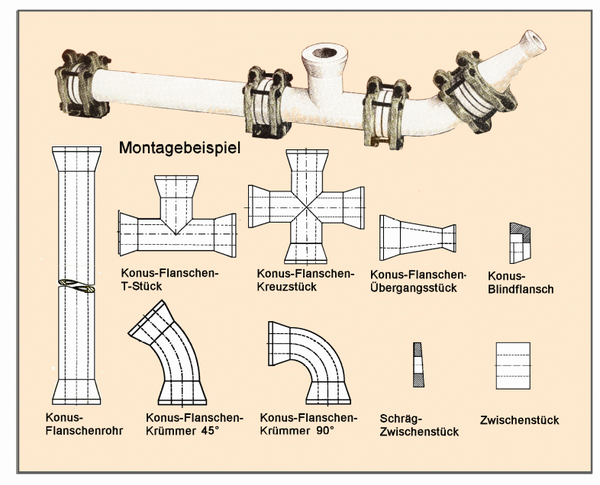

2. Konus-Flanschenrohre und Formstücke

Mit Einführung der Strangpresstechnik um 1920, später auch das Vakuum-Strangpressen, konnten Rohre im weiteren Längen- und

Durchmesserbereich gefertigt werden. Die unterschiedlichen Form-, Anschluss- und Verbindungsstücke wurden im Gießverfahren hergestellt.

Alle Rohre und Formstücke waren innen und außen weiß glasiert und an den Stirnflächen plan und auf Maß geschliffen [02].

Als Verbindungstechnik hatte sich die Konus-Flansch-Form bewährt. Eingesetzt wurden zweiteilige Schellen mit Längsverschraubungen

(Bild 2.-1). Es wurden Nennweiten angegeben mit 13, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250 und 300 mm mit guter Anpassung

an die Fördermengen. Rohrlängen bis NW 32 waren wählbar in 100-mm-Schritten von 100-1500 mm, für NW 40-150 Längen 200-1500 mm und

für NW 200-300 Längen 300-1000 mm.

Als Grenze der Innendruckbelastung galten für NW 25-50 8 bar, für NW 65-150 5 bar und für NW 200 und 300 3 bar.

Die Temperaturbeanspruchung sollte °C nicht übersteigen. Temperatursprünge über 50 °C waren zu vermeiden. Dichtungsringe waren

mit 2-3 mm Stärke nach Fördermedium zu wählen. Formstücke in allen Nennweiten ermöglichten die Anpassung des Rohrleitungsverlaufes

an die räumlichen Anforderungen.

Bild 2.-1: Konus-Flanschenrohre und Formstücke aus Hartporzellan, 1962, [02], graphisch bearbeitet.

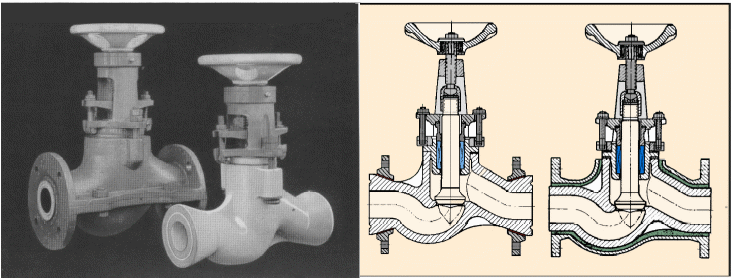

3.1 Geradsitzventile, gepanzert und ungepanzert

Vermutlich gegen Ende der 1920er Jahre begannen Versuche, die bisherigen Metallventile, auch mit meist Gummi-Auskleidungen, durch Konstruktionen mit Hartporzellan zu ersetzen. Die Serienfertigung folgte sicherlich etwas später.

Im Prospektblatt von 1959 [04] nach Ausführung 1951 (Bild 3.1-1) sind Geradsitz-Ventile mit NW 25-50 in ungepanzerter und gepanzerter Ausführung und NW 65-150 nur gepanzert enthalten. Weitere Veränderung sind im Prospekt von 1982 [10] zu erkennen (Bild 3.1-2).

Das Ventilgehäuse aus Hartporzellan wurde in ein geteiltes Gusseisengehäuse mit raumbeständigem Zementkitt kraftschlüssig eingekittet. Freiliegende Zement-Kittflächen am Flansch konnten mit Säureschutzkitt geschützt werden. Die Flanschanschlussflächen der ungepanzerten Ventile waren senkrecht zur Achse plan geschliffen und erhielten Dichtungsrillen.

Die Ventilspindel bestand in ihrem unteren von der Flüssigkeit benetzten Teil aus Hartporzellan und war mit dem oberen Teil aus Stahl über ein Kugelgelenk verbunden. Das Handrad, ebenfalls aus Porzellan, war mit der Spindel verschraubt und bewegte sich mit ihr auf und ab (steigendes Handrad). Kegel und Kegelsitze waren nach modernen Verfahren dichtend eingeschliffen. Die im rechten Bild gestrichelte Verlängerung der Kegelspitze wurde bei Regelventilen verwendet. Mittels Stopfbuchse erfolgte die Abdichtung am Kegelschaft in bekannter Weise. Die Druck-Stückprüfung mit Wasser wurde für NW 25-50 mit 10 kg/cm2 ,NW 65-150 mit 8 kp/cm2 durchgeführt.

Bild 3.1-1: links: Ansicht des gepanzerte und ungepanzerten Geradsitzventils, 1940, (Foto [01-17]),

rechts: Schnittbilder nach Prospekt 1951 in ungepanzerter und gepanzerter Ausführung [03], Literaturangabe [01-17] bezieht sich auf Seite 17 in [01].

Im Prospekt 1982 [10] wurden als Gradsitzventile nur noch die gepanzerte Ausführung und Konstruktionsänderung für NW125 und NW 150 angegeben.

Bild 3.1-2: Gradsitzventile in gepanzerter Ausführung nach Prospekt 1982 [10], links NW 25 bis 100, rechts NW 125 und 150.

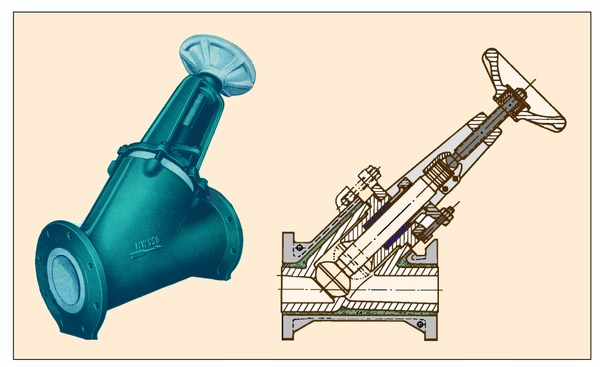

3.2 Schrägsitzventile

Schrägsitzventile, aus der Geradsitzform heraus entwickelt, produzierte Hermsdorf ausschließlich in gepanzerter Ausführung (Bild 3.2-1) [05]. Wesentliche Konstruktionsmerkmale für die Typenreihe NW 25-150 entsprachen denen der Geradsitzventile.

- Die schräge Anordnung des Kegelsitzes ergab als Vorteile:

- entlastete Stopfbuchse bei voll geöffnetem Ventil,

- Packungswechsel im Betrieb bei vollständig geöffnetem Ventil möglich.

Regelmöglichkeit bestand bei Schrägsitzventilen wegen der Ventil-Sitzform praktisch nicht oder nur eingeschränkt.

Bild 3.2-1: Gepanzertes Schrägsitzventil mit Schnittbild 1959 [05]

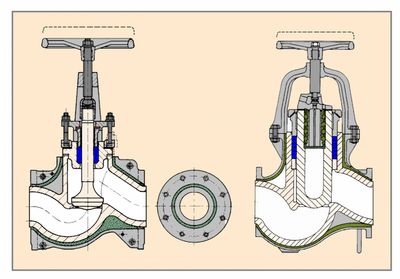

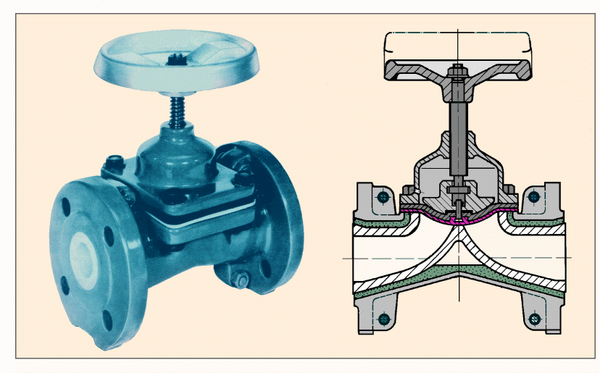

3.3 Membranventile

Membranventile in Metallausführung und Gummi- oder Kunststoff-Membranen waren schon länger im Einsatz. Ein Ventil aus Hartporzellan mit all seinen Vorteilen gegenüber diesen bisherigen Werkstoffen entwickelte und produzierte Hermsdorf mit Beginn der 1960er Jahre [06]. Als Membranwerkstoff kam ausschließlich Polytetrafluorethylen (PTFE) zum Einsatz. Die Membran wurde mittels Spindel auf den Mittelsteg gepresst und sperrte so den Durchfluss. Es war ein Auf-Zu-Ventil ohne Regelmöglichkeit (Bild 3.3-1).

Die Flüssigkeiten kamen nur mit Porzellan oder PTFE in Berührung, da die Stopfbuchse entfällt. Durch die günstige Strömungsführung trat ein geringerer Druckverlust gegenüber den Kegelventilen auf. Die Typenpalette war beschränkt auf Nennweiten 25, 32, 40, 50, 65, 80 und 100. Für NW 25-65 betrug der Nenndruck 10 und Prüfdruck 15 kp/cm2, für NW 80 und 100 6 und 9 kp/cm2.

Die Ventilspindel bestand aus säurefestem Stahl. Weitere Vorteile waren beliebige Einbaulage und Durchflussrichtung. Ein Einsatz für Gas war nicht vorgesehen. Bau- /Anschlussmaße waren erstmalig nach TGL (Technische Güte- und Lieferbedingungen der DDR) und DIN 2502 bemessen.

Bild 3.3-1: Membranventil 1971, rechts Schnittbild [06], grün Kittmaterial, rot Membran.

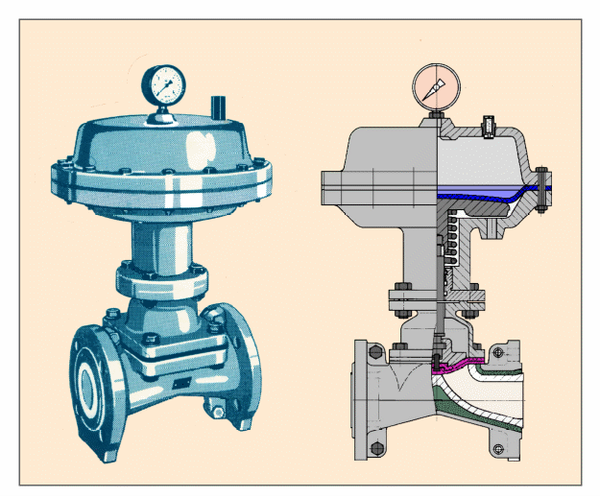

3.4 Membranventile mit pneumatischem Stellantrieb

Für die effiziente Fernbedienung von Ventilen lieferte Hermsdorf ab etwa 1980 eine angepasste Membranventilreihe Typ NI, auf die pneumatisch betätigte Stellantriebe des VEB Kombinat ORSTA-Hydraulik auf den oberen Flansch montiert und ihre Kupplung der Antriebsspindel mit der Ventilspindel mit Verbindungsstück verbunden wurden (Bild 3.4-1) [07].

- Als Vorteile dieser Ausführung waren angegeben:

- Geschlossene Bauweise, Einheit von Ventil und Stellantrieb,

- relativ niedriges Gewicht gegenüber anderen Stellantrieben,

- geringe Bauhöhe,

- Einsatz des Antriebes für direkte und indirekte Wirkungsweise:

indirekte Wirkungsweise: benötigte zwei Druckluftleitungen, die Membran im Stellantrieb wurde entweder von oben zum Schließen, wie beschrieben, oder von unten unter Membranteller zum Öffnen gedrückt. Bei Druckausfall sicherte das Rückschlagventil (oben) bis 90 Minuten die Schließstellung des Ventils. In der oberen Kammer musste ein ständiger Druck anliegen. Wählbar waren, wie beim Membran-Ventil ohne Antrieb, sieben Nennweiten von 25 bis 100 mit Nenndruck 10 und 6 kp/cm2.

Bild 3.4-1:

Membranventil mit pneumatischem Stellantrieb, 1981, rechts Schnittbild, Pneumatik-Membran blau, Ventilmembran rot, [07].

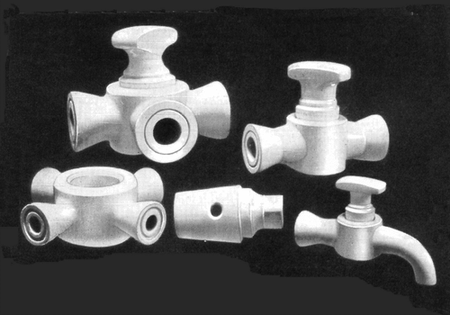

4. Hähne

Einfache Auslass- und Absperrhähne, vermutlich auch die Klotzhähne (siehe 4.5), nahm Hermsdorf sicherlich schon frühzeitig in die Produktion auf.

Die Konstruktionen mit kegelförmigen Küken wurden zunächst ergänzt durch gepanzerte Ausführungen mit und ohne Küken-Lüftvorrichtung und bis in

die 1980er Jahre modernisiert. Ab etwa 1980 wurden auch Kugelhähne hergestellt.

4.1 Kegelflansch- Auslauf- und Durchgangshähne

Für Betriebe, die mit aggressiven Flüssigkeiten arbeiten, waren Hähne aus Hartporzellan gegenüber bisherigen Metallausführungen in fast allen technischen Parametern überlegen. Sie wurden besonders in der Nahrungsmittelindustrie eingesetzt wegen Vermeidung einer Geschmacks- oder Geruchsbeeinträchtigung und der leichten Reinigung. Lieferung erfolgte meist mit den Kegelflansch-Schellen. Nennweiten entsprachen denen der Geradsitzventile, jedoch als Vorzugstypen NW 25, 50, 80, 100 und 150.

Bild 4.1-1: Rechts Kegelflansch-Auslaufhahn mit Kegelflansch-Schelle, links Durchgangshahn, Küken mit Griff, daneben Küken mit Vierkant, 1956, [08]

Bild 4.1-2: Kegelflanschhähne: Auslaufhahn, Durchgangshahn, Mehrwege-hähne, Küken, 1940, [01-17], (Literaturangabe [01-17] bezieht sich auf Seite 17 in [01]).

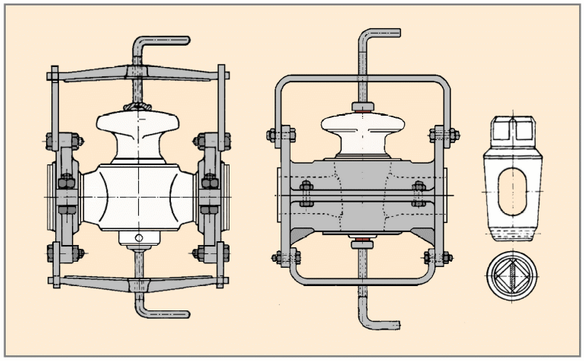

4.2 Kegelflansch-Durchgangshähne

mit Küken-Lüftvorrichtung, ohne und mit Panzerung

Das Prospektblatt von 1956 [08] enthält den Hinweis: "Durchgangshähne für hohen Druck werden mit Gusseisen gepanzert und hierdurch auch gegen mechanische Beschädigungen geschützt. Für Hähne, die unter hohem Flüssigkeitsdruck stehen verwenden wir Bügelsicherungen, die es gleichzeitig ermöglichen, festsitzende Küken ohne Anwendung von Gewalt zu lockern." Für Typenanzahl und Betriebstechnik galten die Werte für Durchgangshähne (Bilder 4.2-1 und 4.2-2). Ungepanzerte Hähne wurden mit Kegelflansch-Schellen geliefert.

Bild 4.2-2 (rechts): Durchgangshahn gepanzert mit Kükenlüftung, Dreiwegehahn, 1956, [08].

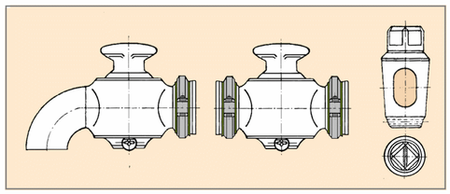

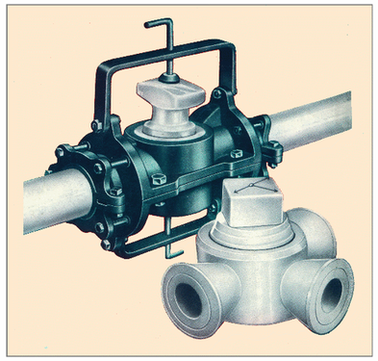

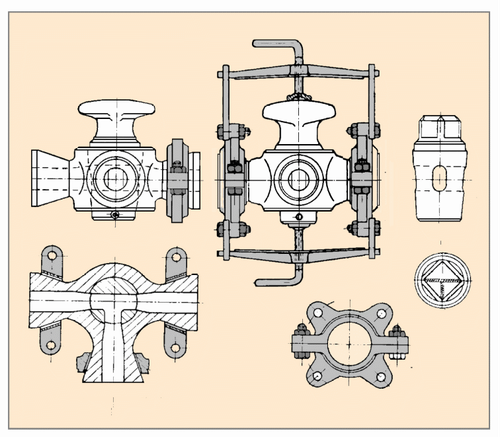

4.3 Dreiweg-Kegelflanschhähne ohne und mit Küken-Lüftvorrichtung

Die Konstruktionselemente und technischen Werte entsprachen den Durchgangshähnen, ebenso die NW-Palette mit den Vorzugswerten NW 25, 50, 80, 100 und 150 (Bild 4.3-1).

Bild 4.3.-1: Dreiwege-Kegelflanschhahn mit und ohne Kükenlüftvorrichtung, 1956, [08].

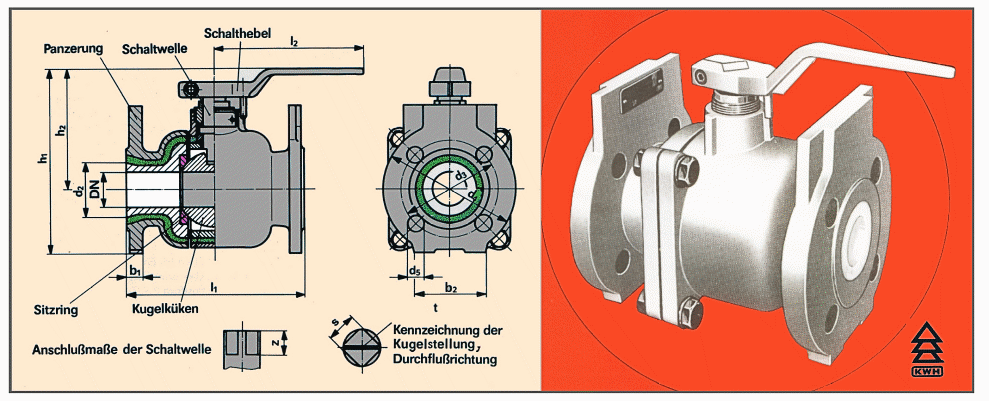

4.4 Kugelhähne

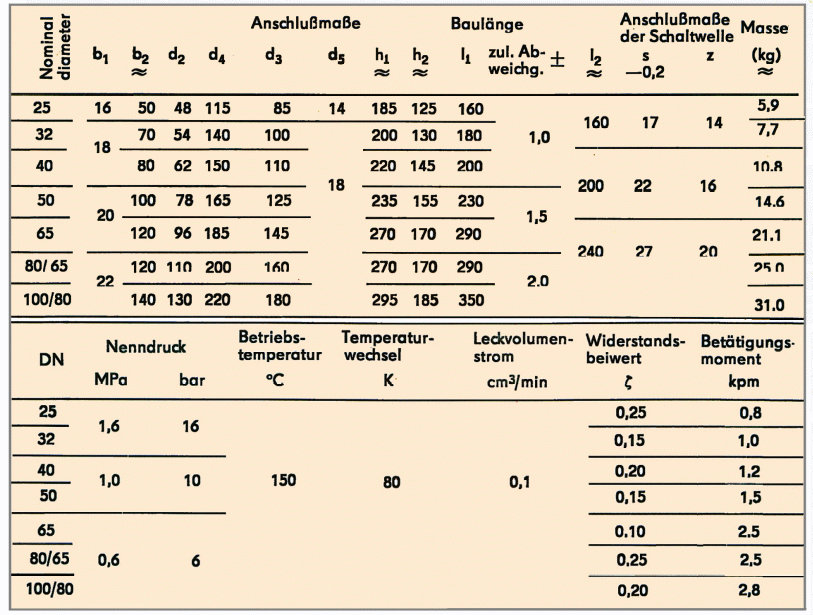

Die vermutlich in den 1970er Jahren entwickelten Kugelhähne stellten die modernste Konstruktion dar. Gehäuse und Kugelküken bestanden in bewährter Art aus Hartporzellan, die Dichtelemente aus PTFE (Polytetra-fluorethylen), die Panzerung aus Gusseisen GGL-20, Schalthebel aus G-AISi 7 CU1 (1980) [11]. Die Kugelhähne entsprachen der Ausführungsklasse 1 nach TGL (Technische Güte- und Lieferbedingungen der DDR) Nr. 9200/1, Flanschanschlussmaße nach DIN 2501 PN 16 und Baulängen nach DIN 3202 F1 (4.4-1 und 4.4-2).

Bild 4.4-2: Tafel der technischen Werte von Kugelventilen mit Hartporzellan-Auskleidung 1986 [11].

- Lieferbar waren Nennweiten 25 und 32 für Nenndruck 16 kg/cm2, NW 40 und 50 für 10 kg/cm2und NW 65 für 6 kg/cm2.

Als Vorzüge wurden 1986 in [11] genannt:

- Strömungsgünstiger Durchgang, geringer Druckverlust,

- beliebige Durchflussrichtung und Einbaulage,

- keine Geruchs- oder Geschmacksbeeinflussung,

- schnelle Bedienbarkeit durch 90°-Schaltung,

- Vorbereitet für Anbau fernbetätigter Stellantriebe,

- leichte Reinigung.

- beständig gegen Säuren außer Flusssäure,

- Basen bis max. 40°C (Natrium-, Kalilauge u.ä.),

- höchste Abriebfestigkeit bei Flüssigkeiten mit Kristallen,

- Reinhaltung der Fördermedien in der Lebensmittel- und Pharmaindustrie,

- Betriebstemperaturen bis 120°C, Kurz-Temperaturwechsel bis max. 50°C,

- leichte Reinigung.

- für explosive Flüssigkeiten begrenzt mit Sondermaßnahmen einsetzbar.

- Hauptabmessungen und Leistungsdaten weitgehend nach DIN 24 256,

- neue Hydraulik, verbesserte Wirkungsgrade,

- mittiger Druckstutzen verbessert Rohrleitungsführung,

- Druckrohrleitungskräfte werden direkt auf Grundplatte übertragen,

- ruhiger Lauf erhöht die Lebensdauer von Wellenlager und Stopfbuchsdichtheit,

- stärkere Wellen, Wälzlager, Laufräder und Stopfbuchshülsen,

- Laufradwechsel ohne Lösen der Rohrleitung,

- Entleerung der Pumpe durch Ablassöffnung,

- vergrößerte Saugstutzen, neue Laufradformen,

- Förderbereich bis 200 m3/h erweitert.

- geringere Wandstärke des Porzellankessels,

- doppelter Lagerung der Rührerwelle,

- ruhigerer Lauf des Rührers, leichtes Auswechseln,

- bessere Abdichtung der Stopfbuchse,

- arbeiten mit Druck oder Vakuum möglich,

- doppelte Heizschlange,

- schnelleres Aufheizen und Abkühlen,

- verbesserte Deckelausführung mit größeren Öffnungen und Stutzen,

- leichteres Arbeiten und Anschließen an Deckelöffnungen.

- [Nr] Autor; Quelle

- [01] ohne; Hartporzellan statt Metall, Broschüre 1940, A5, 31 S., Hermsdorf-Schomburg- Isolatoren Gesellschaft, Abt. chem./techn. Porzellan

- [02] ohne; Flanschenrohre/Formstücke, Prospektblatt 1963, VEB Keramische Werke Hermsdorf,

- [03] ohne; Bild in Flüssigkeitsventile, Broschüre A5, 1951, Keramisches Werk HESCHO-KAHLA, Hermsdorf Thür.

- [04] ohne; Geradsitz-Ventile aus Hartporzellan, Prospektblatt 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [05] ohne; Schrägsitz-Ventile aus Hartporzellan, Prospektblatt 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [06] ohne; Membranventile aus Hartporzellan, Prospektblatt 1971 und 1979 VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [07] ohne; Membranventile, fernbetätigt mit Hartporzellan-Auskleidung, Prospektblatt 1982, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [08] ohne; Hähne aus Hartporzellan, Prospekte 1956 und 1960, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [09] ohne; Flüssigkeits-Ventile aus Hartporzellan, Broschüre 1941, HESCHO Hermsdorf/Thür., Abt. Chemisch-Technisches Porzellan

- [10] ohne; Geradsitzventile mit Hartporzellan-Auskleidung, Prospekt 1982, Kombinat VEB Keramische Werke Hermsdorf

- [11] ohne; Kugelhähne mit Hartporzellan-Auskleidung, Prospekte 1980 und 1986, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [12] ohne; Kreiselpumpen aus Hartporzellan, Prospekte 1957 und 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [13] ohne; Kreiselpumpen für Säuren aus Hartporzellan, Prospektheft 1944, A5, 16 S, HESCHO Hermsdorf/Thür., Abt. Chemisch-Technisches Porzellan

- [14] Reinisch, H.; Das technische Porzellan KER 110 im chemischen Apparatebau Hermsdorfer Technische Mitteilungen, 1962, H. 6, S. 157-160

- [15] ohne; Kreiselpumpen aus Hartporzellan, Prospekte 1957 und 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [16] ohne; Einstufige Kreiselpumpen mit Spiralgehäuse aus Hartporzellan, Typenreihe S, Prospekt 1962,

VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. - [17] ohne; Einstufige Kreiselpumpen mit Spiralgehäuse aus Hartporzellan, Typenreihe SE, Prospekt 1962,

VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. - [18] ohne; Kreiselpumpen aus Hartporzellan, Prospekt 1967, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [19] ohne; Kreiselpumpe SSK 40 aus Hartporzellan (selbstansaugend), Prospekt 1982, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [20] ohne; Rührwerkkessel aus Hartporzellan, Broschüre 1952, A5, 12 S., Keramisches Werk HESCHO-KAHLA, Hermsdorf Thür.

- [21] ohne; Rührmaschinen aus Hartporzellan, Prospekt 1969, Kombinat VEB Keramische Werke Hermsdorf

- [22] ohne; Rührmaschinen aus Hartporzellan, Prospekt 1988, Kombinat VEB Keramische Werke Hermsdorf

- [23] ohne; Rührwerkkessel aus Hartporzellan, Prospekt 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [24] ohne; "Die neue Hermsdorfer Trommelmühle", Prospekt 1959, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [25] ohne; Trommelmühlen und Kugelmühlenaggregate, Prospekt 1962 VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [26] ohne; Trommelmühlen und Mahltrommelaggregate aus Hartporzellan, Prospekt 1962, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [27] Müller, Fr.; Fortschritte im Steinzeugmaschinenbau, Berichte der Deutschen Keramischen Gesellschaft, E.V., Band 11, 1930, S. 30-42,

Selbstverlag der Deutschen Keramischen Gesellschaft - [28] ohne; Destillierkessel und Anlagen aus Spezial-Hartporzellan, Broschüre 1952, VEB Keramisches Werk HESCHO-Kahla Hermsdorf/Thür.

- [29] ohne; Destillierkessel und Destillationsanlagen aus Hartporzellan, Prospekt 1965, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [30] ohne; Filternutschen aus Hartporzellan, Prospektblatt 1965, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür.

- [31] ohne; Standgefäße aus Hartporzellan, Prospekt 1965, 12. S., VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. DDR

- [32] ohne; Füllkörperkolonnen aus Hartporzellan, Prospektblatt 1965, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. DDR

- [33] ohne; Vakuumkolonnen aus Hartporzellan, Prospektheft 1967, 18 S., VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. DDR

- [34] ohne; Glockenbodenkolonnen aus Hartporzellan, Prospekt 1965 A4, 10 S., VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. DDR

- [35] ohne; Füllkörperkolonnen aus Hartporzellan, Prospektheft 1986, 26 S., Kombinat VEB Keramische Werke Hermsdorf

- [36] ohne; Bodenkolonnen aus Hartporzellan, Prospektheft 1986, A4, 26 S., Kombinat VEB Keramische Werke Hermsdorf

- [37] ohne; Hochleistungsfüllkörper aus Keramik, Prospektblatt 1970, Kombinat VEB Keramische Werke Hermsdorf, Betrieb Porzellanwerk Kloster Veilsdorf

- [38] ohne; Einstufige Chemiekreiselpumpen KRSH-KER 110 aus Hartporzellan, Prospektblatt 1978, Kombinat VEB Keramische Werke Hermsdorf

- [39] ohne; Aggregate und Anlagen aus Hartporzellan oder Steinzeug, Prospektblatt 1984, Kombinat VEB Keramische Werke Hermsdorf

- [40] ohne; Standgefäße, Nutschenfilter, Abdampfschalen, Prospektblatt, 1961, VEB Keramische Werke Hermsdorf, Hermsdorf/Thür. DDR

- [41] Meyer, G., Hoppe, K. Neue Austauschböden für Keramikkolonnen, Chemische Technik, 27. Jahrg., Heft 2 (1973), Seiten 93 bis 97

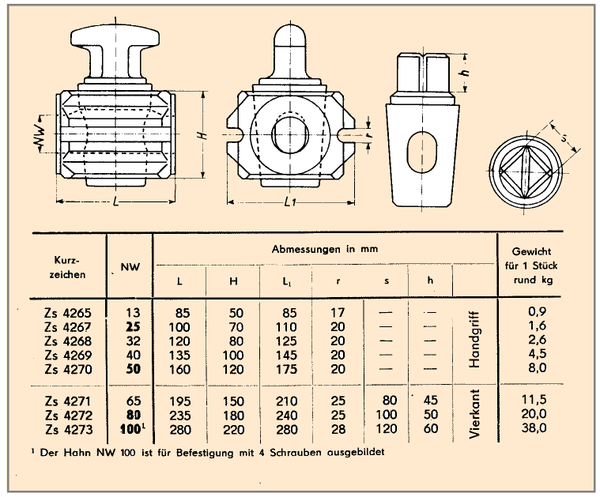

4.5 Klotz-Durchgangshähne

Bezüglich Konstruktion und Befestigung der Anschlussteile stellten sie die einfachste Variante dar und gehören vermutlich auch zu den ersten Absperrorganen. Die Klotz-Durchgangshähne nach Prospekt 1956 und 1960 [08] wurden vorzugsweise in NW 25, 50, 80 und 100 gefertigt. Der Hahn NW 100 war zur Befestigung der Anschlussrohre mit vier Schrauben ausgebildet.

Als Richtwerte für Betriebs- drücke galten auch hier: NW 13-80 4 kg/cm2, NW 100-125 3 kg/cm2 und für NW 150 + 200 2 kg/cm2 sowie gleiche Temperaturbedingungen. (Bild 4.5-1). Zu Prüfdruck waren keine Angaben enthalten.

Bild 4.5.-1: Klotzhähne und Abmessungen, 1956, [08].

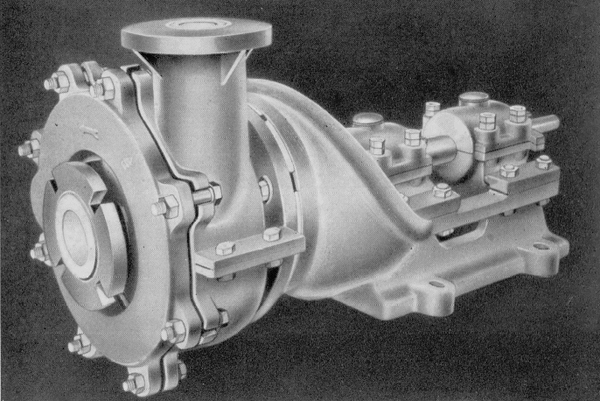

5. Kreiselpumpen

Kreiselpumpen aus Hartporzellan sind als Spitzenleistung der Technischen Keramik zu werten. Sie stellten höchste Anforderungen an Technologie und

Handfertigkeit in der Produktion. Die Keramischen Werke Hermsdorf, bis 1945 HESCHO, nach 1945 Volkseigener Betrieb (VEB), entwickelten und

produzierten Kreiselpumpen aus Hartporzellan seit vermutlich Ende der 1920er Jahre bis 1990, mithin mehr als 50 Jahre.

Aus Steinzeug wurden stopfbuchlose und selbstansaugende Pumpen Ende der 1920er Jahre angegeben [27].

Bild 5.-1: Kreiselpumpe aus Hartporzellan, ohne Motor, Produktion HESCHO 1940?, Bild Kopie von [01-17]

Hermsdorfer Porzellan-Pumpen waren horizontale, einstufige Zulauf- Ausführungen mit einflutig beaufschlagtem Radialrad mit offenen oder

abgedeckten Rückenschaufeln zu Stopf-buchs-Entlastung, fliegendes Laufrad mit eingekitteter Hülse auf zweifach gelagerte Welle aufgeschraubt,

als Wellendichtung Stopfbuchspackung oder Sperrflüssigkeitsanschluss, zusätzlich eine selbstansaugende Type.

Der Produktionsbeginn in Hermsdorf konnte aus den geführten Recherchen nicht genau bestimmt werden, aber nach Schließung der Freiberger

Fabrik 1931 wurde die Produktion von Chemiekeramik in Hermsdorf konzentriert und neue Werkstoffe, wie das Magesiumsilikat

"Calit" sowie verbesserte Gieß-, Garnier- und Schleiftechniken eingeführt. In einer Broschüre von 1940 [01-17] ist eine

Kreiselpumpe mit Fördermenge Q=60 m3/h und Förderhöhe H=35 m ohne Motor abgebildet (Bild 5.-1).

Im Laufe der Jahre entstanden weitere Typengruppen, wie S, SE mit Flüssigkeitszulauf, die selbstansaugende Einzelpumpe SSK 40 KER 110 und 1978 die neue Reihe KRSH mit Flüssigkeitszulauf.

- Porzellan-Kreiselpumpen zeichneten sich aus durch:

Mit diesen Eigenschaften verdrängten sie nicht nur größere Anteile bisheriger Metall- und Plastekonstruktionen sondern erreichten auch neue Einsatzgebiete besonders in der chemischen Industrie, der Pharma- und Lebensmittelindustrie und weiteren Zweigen.

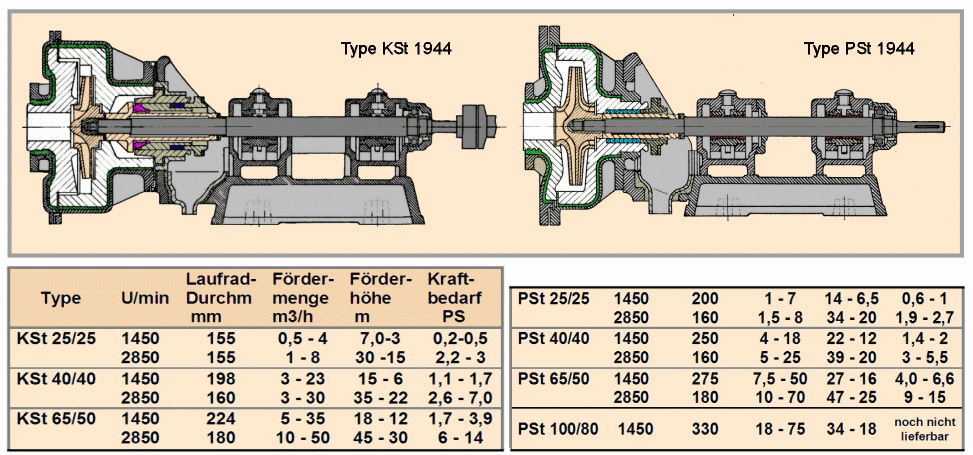

5.1 Kreiselpumpen Typenreihen KSt und PSt 1944

Die Konstruktionen basierten auf mehrjährigen Erfahrungen für konstruktive Durchbildung der Hescho-Pumpen und den Vorzügen des Werkstoffes Hartporzellan. Es wurden in diesem Zeitraum zwei nicht selbstansaugende Typen Kreiselpumpen hergestellt (Bild 5.1-1), Type KSt für Flüssigkeiten ohne feste Beimengungen und die nicht auskristallisieren, Type PSt ohne diese Einschränkungen, beide für Betriebstemperaturen bis 120°C und mäßigen Temperaturwechsel bis 50°C.

Das Porzellangehäuse mit radialem Druckstutzen mit NW 25, 40 oder 50 mm wurde auch als Beschädigungsschutz in ein mehrteiliges Gusseisengehäuse eingekittet (gepanzert) und dieses an den gusseisernen Pumpenstuhl angeflanscht. Die axial angeordneten Porzellan-Saugstutzen mit NW 25, 40, 65, später auch 100 mm, waren in den Gusseisen-Deckel eingekittet. Das Laufrad saß fliegend auf einer Stahlwelle, geführt von zwei Ringschmierlagern. Der Axialschub der Welle mit elastisch gekuppeltem Elektromotor wurde durch ein an das hintere Ringschmierlager angebautes Kugellager aufgenommen.

Type KSt 1944:

nicht selbstansaugend, axialer einseitiger Einlauf, geschlossenes Laufrad, offene Rückenschaufeln zur Entlastung der Stopfbuchse, Schutz der Stahlwelle gegen Förderflüssigkeit durch eine mit ihr umlaufende Hülse aus Hartporzellan mit einem auf der dem Laufrad zugekehrten Seite als Hilfslaufrad ausgebildeten Bund. Ein Ring aus Elektrographit dichtete den Wellenschutz gegen die Stopfbuchse, wurde konisch in eine im Stopfbuchsgehäuse verschiebbare Sitzbuchse eingeschliffen, mittels der Stopfbuchsbrille über eine Hilfspackung elastisch gegen die geschliffene Rückseite des Hilfslaufrades gepresst, angreifbar nur von oxydierenden Säuren.

Bei KSt-Pumpen trat keine Reibung zwischen Welle mit Wellenschutz und der Packung auf und die für manche Förderflüssigkeiten schwierige Beschaffung widerstandsfähiger Stopfbuchspackung entfiel. Der auf dem Hilfslaufrad schleifende Elektrographitring erzielte sehr gute Abdichtung bei geringem Verschleiß und die Sitzbuchse konnte im Bedarfsfalle von Hand mittels der Stopfbuchsbrille nachjustiert werden. Nach Prospekt 1944 [13] waren die drei Gehäusegrößen bei Drehzahl 1450 U/min mit Laufraddurchmesser von 155 bis 224 mm ausgerüstet, für 2850 U/min mit 155 bis 180 mm.

Type PSt 1944:

nicht selbstansaugend, axialer einseitiger Einlauf, "Stopfbuchs-Pumpen", geschlossenes Laufrad mit einseitigem Einlauf und bedeckten Rückenschaufeln zum Rückfördern der Leckflüssigkeit und Verringern des Flüssigkeitsdruckes auf die Stopfbuchse, Schutz der Stahlwelle gegen Wirkungen des Fördergutes durch eine mit ihr umlaufende glatte Hartporzellan-Hülse, Packung der Stopfbuchse wurde der Eigenart der Förderflüssigkeit angepasst und war nach Verschieben des vorderen Ringschmierlagers gut zugänglich. Die stärker ausgebildete PSt-Serie erreichte Fördermengen bis zu 70 m3/h und Förderhöhen bis zu 47 m. Nach Prospekt 1944 [13] waren die vier Gehäusegrößen bei Drehzahl 1450 U/min mit Laufraddurchmesser von 200 bis 330 mm ausgerüstet, für 2850 U/min 160 bis 180 mm.

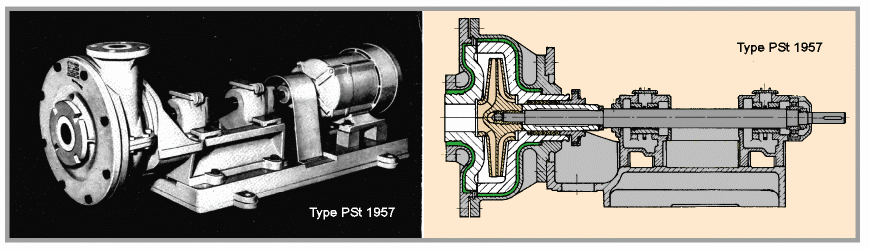

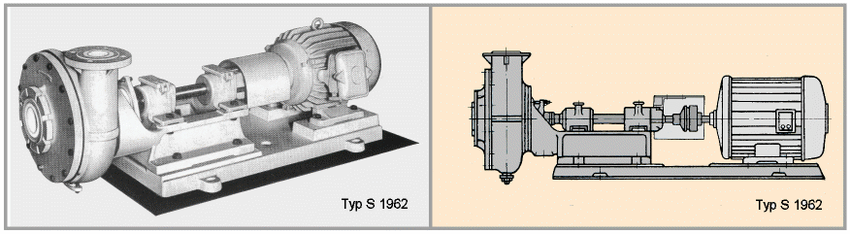

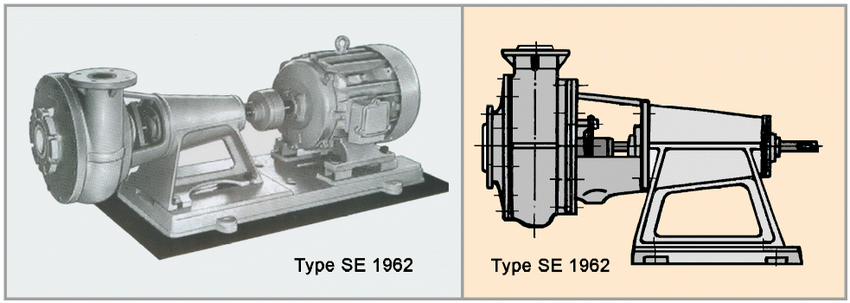

5.2 Kreiselpumpen Typenreihen PSt 1957/1959 und S/SE 1962

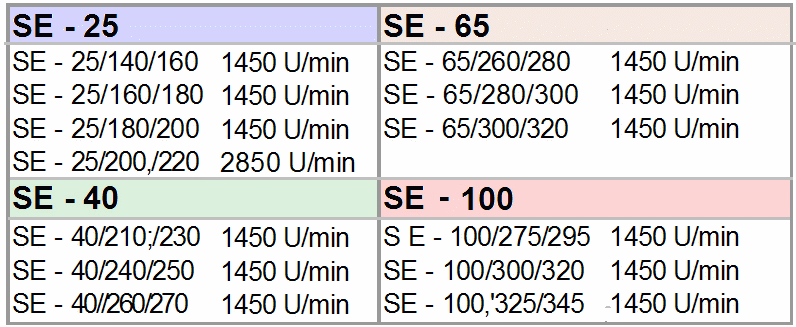

Hermsdorf produzierte nach zweitem Weltkrieg zuerst leicht konstruktiv verbesserte Hartporzellan-Kreiselpumpen Type PSt der 1930er und 1940er Jahre. Mit Prospektblättern von 1962 [16,17] erschienen die neuen Typen S und SE. Geändert wurde, soweit ersichtlich, bei Typen S gegenüber bisherigen Typen PSt die Wellenlagerung und die Zulauf-Druckstutzen-Durchmesser. Die SE-Typen wurden konstruktiv stärker überarbeitet (Bild 5.2-4).

Type PSt 1957/1959

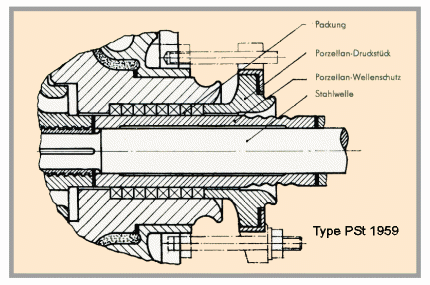

Unabhängig davon, dass in Bild 5.2-1 Foto und Schnitt der PSt-Pumpe 1957 im Prospekt nicht übereinstimmen, wurde in Ausführung 1959 (Bild 5.2-2) eine geänderte Nachstellung der Stopfbuchspackung gezeigt.

Bild 5.2-1 oben: Kreiselpumpe Type PSt 1957, Foto aus [15], graphisch bearbeitet.

Bild 5.2-2 links: Schnitt durch Stopfbuchspackung von Pumpe PSt 1959, geänderte Form der Nachstellung gegenüber 1957?

Nach Prospekt 1957 konnten in die vier Gehäusetypen stufenweise verringerte Laufraddurchmesser eingesetzt werden, so dass insgesamt sechzehn Einzelkonstruktionen verfügbar waren mit variabler Anpassung für den Einsatz.

Geändert zu bisherigen PSt-Typen wurden für Serien S und SE die Nenn-weiten für Zulauf- und Druckstutzen. Die angegebenen Typen erhielten neue Maße für S25 (32/25), S40 (40/40), S65 (80/65) und für S100 (100/100). Während die S-Typen den bisherigen Lagerstuhl verwendeten, erhielten die SE-Typen eine verkürzte Konstruktion mit Änderungen am Pumpengehäuse. Die Wellen-Abdichtung wird in den Schnittbildern im Prospekt der SE-Serie nicht gezeigt, wurde aber im Text mit Stopfbuchspackung angegeben. Angeboten wurden jeweils drei verschiedene Laufraddurchmesser pro Type (S25 4)mit damit guter Anpassung an geforderte Fördermenge und Förderhöhe (Bild 5.2-3).

Bild 5.2-3: Kreiselpumpe Typ S 1962, Foto und Skizze aus [16], graphisch bearbeitet

Bild 5.2-4: Kreiselpumpe Typ SE 1962, Foto und Skizze aus [17], graphisch bearbeitet

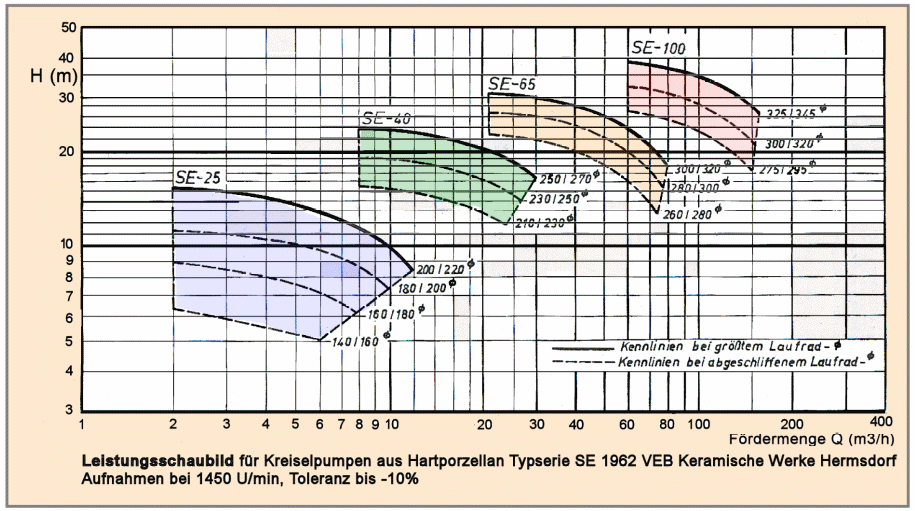

Bild 5.2-5: Leistungsschaubild der Kreiselpumpen-Typenreihe SE, 1962, nach [17], graphisch bearbeitet

Bild 5.2-6: Tabelle der Ausführungen von SE-Kreiselpumpen, 1967, nach [18], zweite und dritte Zahl nennt den Laufrad-Durchmesser.

Geliefert wurde Pumpe mit Kupplung, Elektromotor und gemeinsamer Grundplatte oder Pumpe mit kurzer Grundplatte ohne Kupplung und ohne Elektromotor.

5.3 Kreiselpumpen Typen SSK 40, selbstansaugend

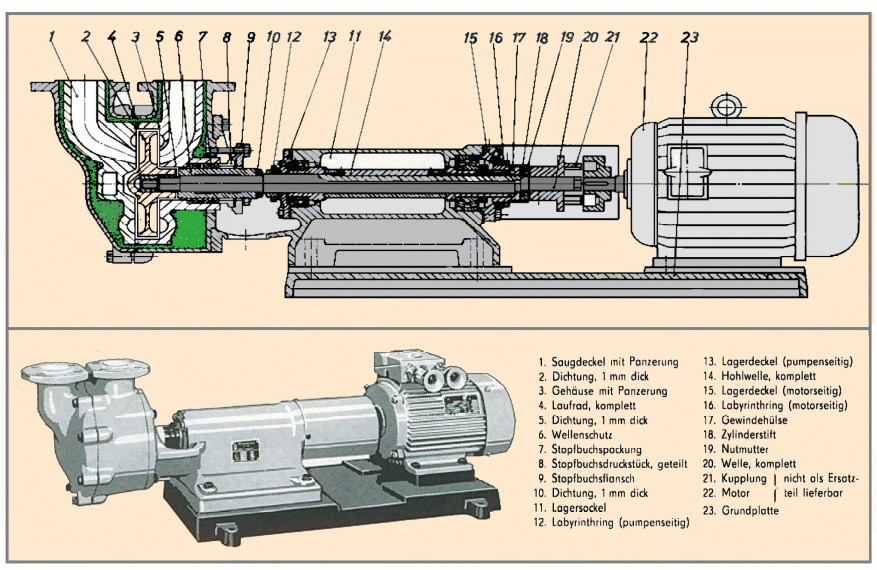

Die selbstansaugende Kreiselpumpe der Baureihe SSK 40 KER 110 erfüllte seit Jahrzehnten (laut Prospekt 1982) die Forderungen der chemischen und artverwandten Industrie. Sie wurde zur Förderung von aggressiven Medien vorrangig in der Chemieindustrie eingesetzt, aber auch für neutrale Flüssigkeiten in der Pharmazeutischen Industrie, Nahrungs- und Genussmittelindustrie, Papier- und Zellstoffindustrie sowie in der Galvanik.

Die SSK 40 wurde nur mit Stopfbuchse hergestellt, Saug- und Druckstutzen gleiche Nennweite 40 mm, Stutzenflansche entsprechen Nennweite 50 von Nenndruck 10 nach TGL 20362 (Bild 5.3-1). Als Förderbereich wurde 4 bis 6 m3/h angegeben bei Förderhöhe von 25 bis 10 m einschließlich Saughöhe, größte Saughöhe ca. 5 m (bei 20 °C) und ist abhängig von Dichte, Viskosität und Temperatur des Fördermediums, d. h. von dem sich bei der Betriebstemperatur über dem Fördermedium einstellenden Dampfdruck, max. Betriebstemperatur 120°C mit max. Temperatursprung 50°C, keine Förderung feststoffhaltiger und gashaltiger Medien, max. Dichte des Fördermediums 1850 kg/m3, die kinematische Zähigkeit max. 30 cSt.

Bild 5.3-1: Selbstansaugende Kreiselpumpe SSK 40, Bild und Schnitt nach [19], Produktion vermutlich seit ca. 1960

Bild 5.3-2: Kennwerte der Hermsdorfer selbst-ansaugenden Kreiselpumpe SSK 40

5.4 Kreiselpumpen Typenreihe KRSH 1975

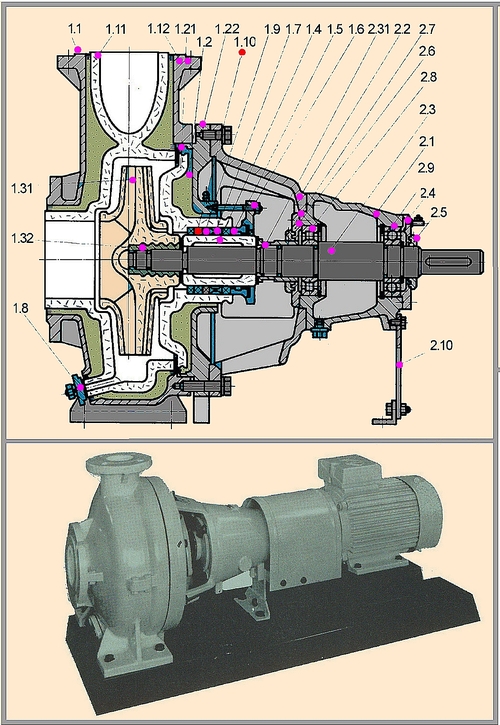

1975 bot Hermsdorf eine überarbeitete neue Typenreihe von einstufigen Kreisel-pumpen an. Mit kompakter Bauweise, verstärkten Wellen, Wälzlager, Laufräder und Stopfbuchshülsen und Hauptabmessungen nach DIN 24256 wurde ein moderner Stand erreicht [38]. Die neue KRSH-Serie bestand aus 5 Typen, davon zweimal 32/200 mit unterschiedlicher Motorleistung zu je vier Laufradvarianten, 40/250, 65/320 und 100/320 mit je drei Laufradvarianten mit einheitlicher Motordrehzahl 1450 U/min (erste Zahl Saugstutzendurchmesser, zweite Zahl größter Laufraddurchmesser) (Bild 5.4-1).

Das Spiralgehäuse und der stopfbuchseitige Deckel wurden in den Gusseisen-Panzer eingekittet. Das Pumpengehäuse war über eine lösbare Lagermulde an den Lagerträger (TGL 21744) mit Wälzlagern/ Fettschmierung angeflanscht, die Laufräder wurden auf die Wellenenden geschraubt, an allen Laufräder Entlastungsschaufeln, ein Sperrflüssigkeitsanschluss war bestellbar.

Bild 5.4-1:

Schnittbild [38] und Ansicht der KRSH-Pumpe [39],

graphisch bearbeitet, Tabelle rechts Hauptkennwerte

- Angegebene Vorzüge waren [38]:

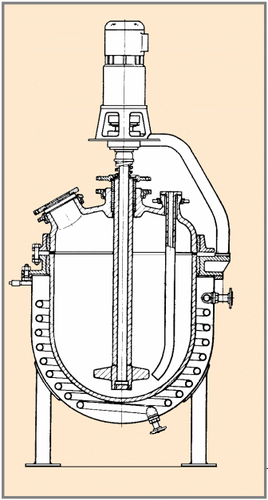

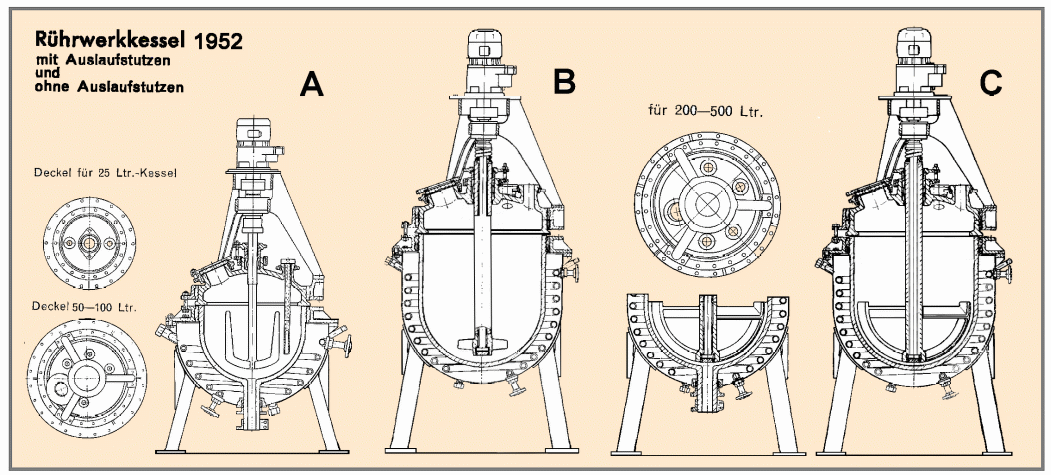

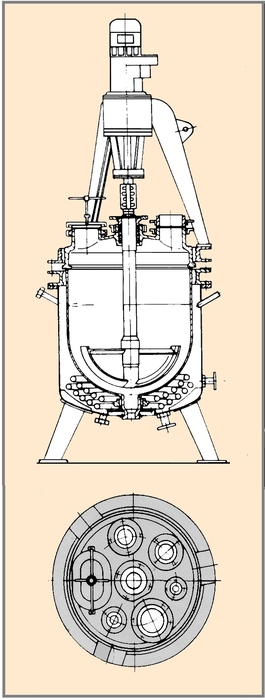

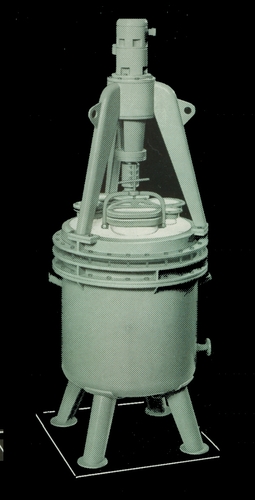

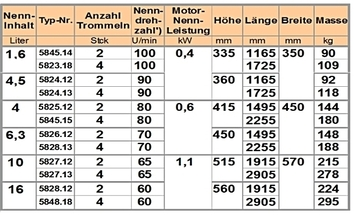

6. Rührwerkkessel

Rührwerkkessel, ab Mitte der 1960er Jahre auch als Rührmaschinen oder Rührwerke bezeichnet, besaßen alle Vorzüge des

Einsatzes von Hartporzellan wie die anderen chemisch-technischen Konstruktionen vom Hermsdorfer Werk. Prospekte aus den

1930er Jahren konnten nicht ermittelt werden, die Produktion begann vermutlich zu Beginn dieses Jahrzehnts.

Die Rührmaschinen bestanden aus Porzellankessel, Temperierkessel, Deckel, Ankerrührer und Antriebsbock mit Getriebemotor im

Temperierkessel Heiz- oder Kühlmittel Glyzerin oder Öl, Rohrschlange mit Dampf beheizt, Temperaturen bis zu 120° C mit Druck

bis zu 1,5 kp/cm2 bei Eindampf-, Destillier-, Extraktions- und Reaktionsprozessen (Bild 6.-1).

Zement aufgekittet, Abdichtung zwischen Kessel-Ablauf und Temperierkessel durch ölfeste Stopfbuchspackung.

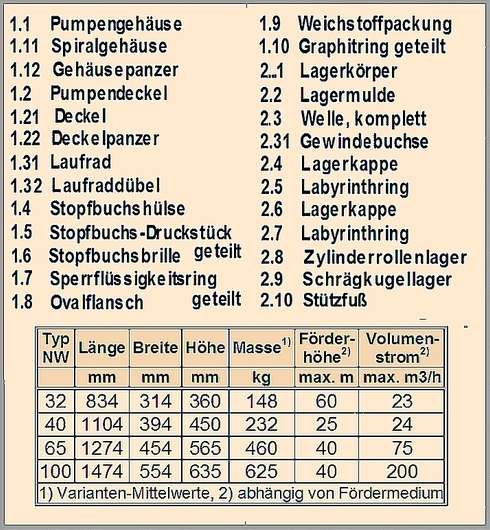

1951 begann die Produktion mit älterem Model (Bild 6.-1) mit sechs Ausführungen: 25, 50, 100 200, 300 und 500 Liter,

Durchmesser 575 bis 2850 mm, Höhen 1700 bis 2700 mm, Motoren 0,33 bis 1,5 kW und Gewichte 250 bis 1170 kg.

Bild 6.-1: links Modell von Foto Einlegeblatt in [20] 1951, rechts Schnitt Kopie vom Einlegeblatt 1951, graphisch bearbeitet

Am Ankerrührerschaft befand sich eine Stahlwelle. Diese war über eine Schalenkupplung mit der Zwischenwelle im Antriebsbock

verbunden. Die radialen und axialen Kräfte des Rührers nahmen zwei Kugellager der Zwischenwelle auf. Durch diese doppelte Lagerung

lief der randgängige Ankerrührer schlagfrei. Eine elastische Kupplung verband Getriebemotor mit Zwischenwelle. Alle Lauf- und

Dichtflächen waren geschliffen, Stopfbuchse im Deckel als handelsübliche Weichstoffpackung, Flachdichtungen bestanden aus

It-Material. Auf Porzellankessel und Deckelstutzen (zwei mit Schauglas) waren Graugussflansche mit Zement aufgekittet,

Abdichtung zwischenKessel-Ablauf und Temperierkessel durch ölfeste Stopfbuchspackung.

1951 begann die Produktion mit älterem Model (Bild 6.-1) [20] mit sechs Ausführungen: 25, 50, 100, 200, 300 und 500 Liter,

Durchmesser 575 bis 2850 mm, Höhen 1700 bis 2700 mm, Motoren 0,33 bis 1,5 kW und Gewichte 250 bis 1170 kg.

Die Type A war für 25, 50 und 100 Liter ausgelegt, Typen B und C für 200, 300 und 500 Liter. B und C unterschieden sich durch die Rührerform. Die Heizschlange und Anschlussarmaturen waren mit Schweißtechnik aus Flussstahl gefertigt.

1959 folgte weitere Veränderung der Rührwerkkessel [23]. Diese Serie war praktisch eine Neuentwicklung, aufbauend auf gesammelten Erfahrungen eine Konstruktion nach modernsten Gesichts-punkten (Bild 6.-3). Neben Erweiterung der Kesselgrößen auf fünf, 40 Liter, 100, 250, 630 und bemerkenswert 1000 Liter, wurden Vorteile genannt [23):

Bild 6.-3: Schnittbild eines Rührwerkkessel 1959, mit Bodenablauf, Schnitt und Foto aus [23], graphisch bearbeitet

1960 wurde zusätzlich ein Rührwerkkessel mit 400 Liter in die neue 1959-Serie aufgenommen.

Diese Serie Rührmaschinen wurde bis 1989 produziert. Zwischenzeitlich mit geringen Korrekturen der Konstruktion und Ergänzung von einzelnen Spezialausführungen (Katalogblatt [22]), die hier nicht näher beschrieben werden.

- Bevorzugt wurden sie folgende Prozesse eingesetzt:

- Mischen und Lösen von Feststoffen in Flüssigkeiten,

- Wärmeübertragung an Flüssigkeiten,

- Mischen und Lösen von Flüssigkeiten,

- Reaktionen in Flüssigkeiten und Lösen von Gasen in Flüssigkeiten.

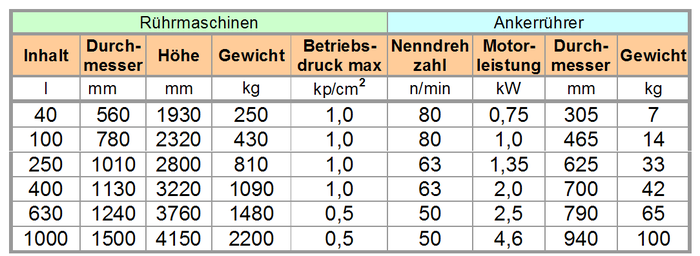

Nachfolgende Kennwerte galten für die Serienproduktion ab 1959 bis 1989 mit geringfügigen Korrekturen (Bild 6.-4). Spitzenwert u. a. war das Gewicht eines Ankerrührers für den 1000-Liter-Kessel mit 200 kg. Prospekt 1988 [22] gab an, dass sich die Rührmaschinen gut für Mischvorgänge von gasförmigen, flüssigen oder festen Stoffen in der flüssigen Phase eignen, Ankerrührer für universellen Einsatz für niederviskose Stoffe geeignet sind und hohe Rührintensität bei vertretbarem Energieaufwand erreichen.

Bild 6.-4: Verkürzte Wertetabelle für Rührmaschinen 1959-1989, Werte von 1988 [22]

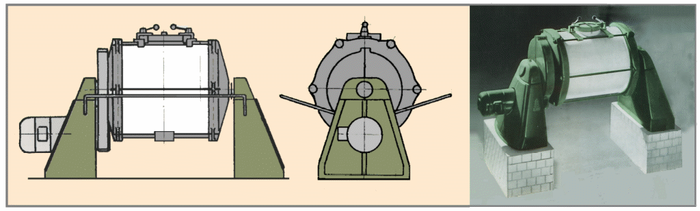

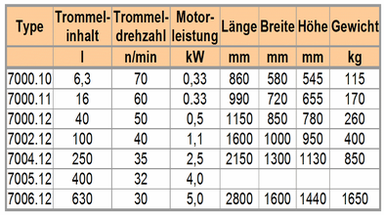

7. Trommelmühlen und Mahltrommelaggregate

Mahltrommeln produzierte Hermsdorf vermutlich schon in den 1940er Jahren. Eine Bestätigung konnte jedoch nicht gefunden werden.

Die neue Hermsdorfer Trommelmühle (Prospekt 1959 [24]) eignete sich zum Fein- und Feinstmahlen von Mineralien, Drogen

und anderen Grundstoffen in der chemischen, pharmazeutischen, keramischen und Lebensmittelindustrie. Gegenüber Metall- und

Emailletrommeln wurde das Mahlgut nicht durch Metall- oder Emailleteilchen verunreinigt und Geschmack oder Geruch wurden

nicht beeinflusst. Die glatte Oberfläche der Porzellantrommeln ohne Ecken ermöglichte eine leichte Reinigung.

Starke Trommelwandung und Abriebfestigkeit des Porzellans gewährleisteten eine lange Einsatzzeit. Geliefert wurden komplette

Trommelmühlen und Ersatzteile und mit oder ohne Ständer und Antrieb (Bild 7.-1). Mahlkugeln oder -körper wurden nicht mitgeliefert.

Die Kugelfüllung war spezifisch zum Mahlgut und betrug etwa das gleiche Gewicht. Das Mahlgut sollte etwa 1/3 des Trommelvolumens

füllen. Die Serie 1959 bestand aus sieben Typen.

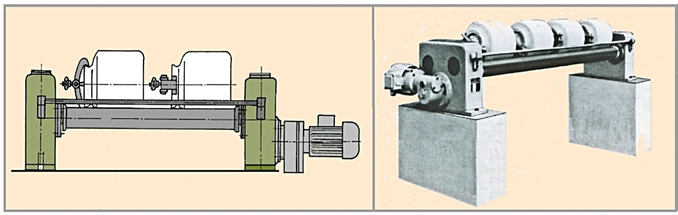

Mahltrommelaggregate erschienen erstmals im Prospekt 1962, auch Kugelmühlenaggregate genannt (Bild 7.-2) [25], technische Werte aber erst im Prospekt 1965 [26]. Sie wurden wirtschaftlich eingesetzt zum Nass-, oder Trockenmahlen von kleineren Mengen an Chemikalien, Farben, Drogen, Glasuren und anderen hochwertigen Produkten. Angetrieben wurden die beiden Gummiwalzen mit einem Schneckengetriebe mit Flanschmotor. Der Deckel war flüssigkeitsdicht eingeschliffen. Vorteile waren die leichte Reinigung der Trommeln und keine chemische oder körperliche Beeinträchtigung des Mahlgutes. Es wurden sechs Typen mit 12 Ausführungen angeboten, die sicherlich bis 1989 lieferbar waren [26].

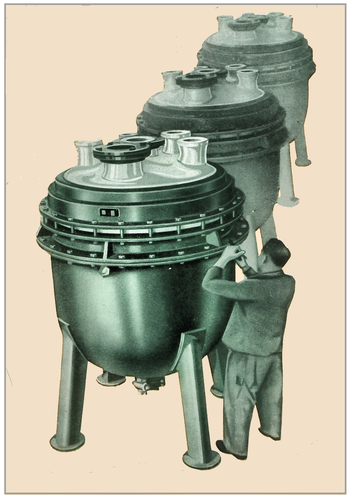

8. Destillierkessel und Destillationsanlagen

1952 begann in Hermsdorf auch wieder die Herstellung von Destillierkesseln [28]. Angeboten wurden sechs Größen mit und ohne

Bodenablauf. Die gleichen Kessel wurden auch für Rührmaschinen eingesetzt. Baugruppen waren Porzellankessel, Heiz- bzw. Kühlbehälter

in Blech-Schweißkonstruktion und Deckel. Kesselinhalte waren 25 Liter, 50, 100, 200, 300 und 500. Die Deckel erhielten einen

Schauglasstutzen und weitere, für 25 Liter zwei mit NW 32, für 50 und 100 l 4x NW 32, für 200 und 300 l 4x NW 65 und für 500 l

1x NW 65 und 3x NW 100. Für Beheizung des Ölbades mit max. 120 °C war eine Heizschlange für Dampfzufuhr bis 1,5 atü im Blechbehälter

eingebaut (siehe 6.).

Die Kessel waren geeignet für Eindampf-, Destillier-, Extraktions- und Reaktionsprozesse, wobei der maximal zulässige Betriebs-Überdruck

für 40 bis 400 Liter-Kessel 1 kp/cm2 und für 630 und 1000 Liter 0,5 kp/cm2 einzuhalten war. 1965 entfiel

der 25 l -Kessel und die Serie wurde durch einen 1000-l-Kessel (Bild 8.-1) erweitert [29].

Bild 8.-1: Destillierkessel 1000 Liter, 1965, Bild nach [30], graphisch bearbeitet

Komplette Destillationsanlagen lieferte Hermsdorf nach Vorgaben der Anwender. Eine Anlage mit einem 1000-Liter-Kessel und aufsteigender Brüdenleitung (Kondensationsrohr) für vorzugsweise fraktionierte Destillation zeigt alle gelieferten Bauteile aus Hermsdorfer Produktion (Bild 8.-2) [29]. An den Kessel (1), auch Blase genannt, schließt die Brüdenleitung (2) an und mündet in den Porzellan-Trommelkühler (3). Das Fallrohr hatte einen Rückführungsabzweig (4) über einen Dreiwegehahn und mündete in das Destillat-Sammelgefäß (5) mit Entleerungshahn, auch Vorlage genannt. Die Vorlagengröße sollte etwa 1/3 der Blasenfüllung betragen. Für einfache Destillation wurde die zum Kondensator leicht fallende Brüdenleitung direkt am Kesseldeckel angeschlossen [28-8]. Für Destillationen oder anderen Prozessen unter Atmosphärendruck genügte für Dichtungsflächen ein Normalschliff, bei Arbeit mit Vakuum war ein Spezialschliff erforderlich.

Bild 8.-2: Destillationsanlage mit 1000-Liter-Kessel, Trommel-Kondensator und Rückführungsleitung, 1957,

Bild nach [30], graphisch bearbeitet

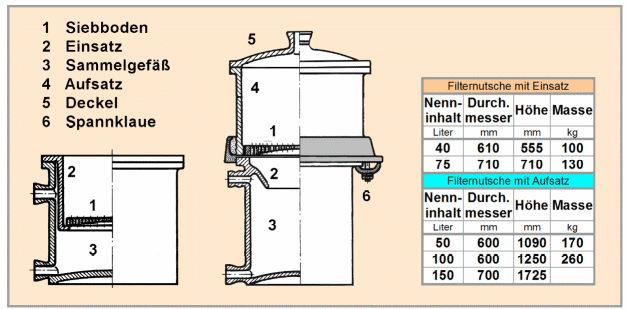

9. Filternutschen

Filternutschen mit Einsatz oder Aufsatz aus Hartporzellan dienten zum mechanischen Trennen von aggressiven Suspensionen. Sie wurden vom

Hermsdorfer Werk 1965 in zwei Ausführungen geliefert (Bild 9.-1) [30]. Neben der offenen Nutsche mit Einsatz für Suspensionen ohne

Gefährdungen eignet sich die Ausführung mit Aufsatz besonders zur Trennung gesundheitsschädlicher, gasender oder entzündbare Dämpfe

abgebende Suspensionen. Auf das Oberteil wurde mit gemagertem Portlandzement ein Metall-Flansch aufgekittet und mittels 12 Klauen mit

dem Unterteil verspannt nach Einlegen einer chemisch geeigneten elastischen Dichtung.

Bild 9.-1: links Filternutsche mit Einsatz, rechts Filternutsche mit Aufsatz, Tabelle Technische Werte, nach [30], graphisch bearbeitet.

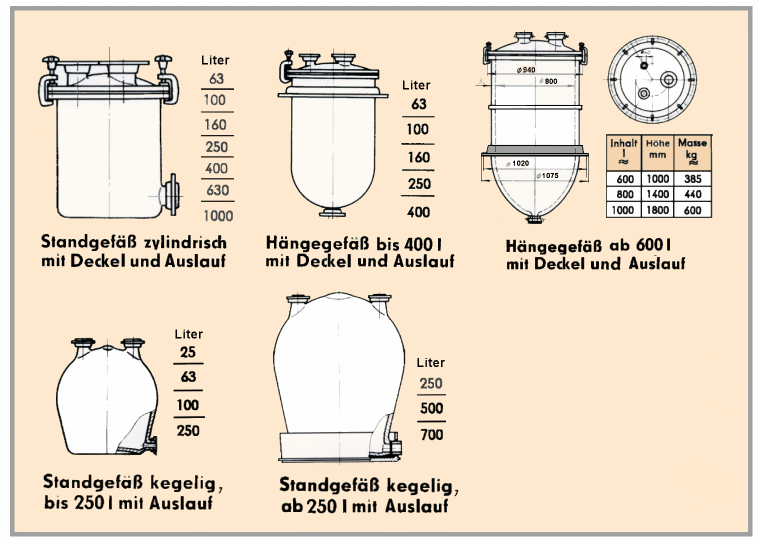

10. Stand- und Hängegefäße

Die von Hermsdorf 1965 angebotenen Gefäße zum Sammeln und Lagern von Flüssigkeiten wurden sicherlich in ähnlicher Weise schon in

den 1940er Jahren und früher geliefert in drei Grundformen (Bild 10.-1) [31] als zylindrische und kegelige Standgefäße sowie

die Hängegefäße mit gerundetem Boden. Sie konnten mit oder ohne Deckel und mit oder ohne Auslauf bestellt werden. Die Ein- und

Auslaufstutzen erhielten Kegelflanschform oder aufgekittete Graugussflanschen. Als raumbeständiger Kitt bewährte sich gemagerter

Portlandzement. Für die Befestigung der Deckel wurden, abhängig von Gefäßgröße, drei bis neun Spannklauen mitgeliefert. Die Wahl

der erforderlichen elastischen Dichtung oblag dem Anwender. Gefäße und Deckel erhielten an Abdichtflächen einen Feinschliff.

Der Innendruck durch Flüssigkeit und Gasdruck war auf max. 0,5 kg/m2 Überdruck begrenzt.

Bild 10.-1: Drei Standgefäßtypen, 1968, Füllmengen der Einzelgrößen nach [31]

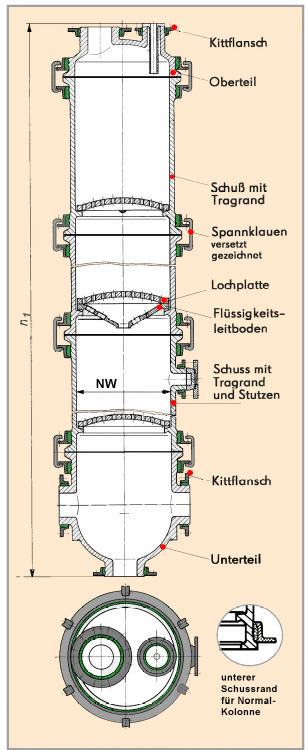

11. Füllkörperkolonnen / Vakuumkolonnen

Füllkörperkolonnen waren aus Unterteil, Schüssen und Oberteil sowie einlegbaren Böden zur Füllung mit Porzellankörpern aufgebaute

senkrecht stehende Porzellanrohre für chemische Prozesse (Bild 11.-1) [32] [35]. Die Anzahl der Schüsse und damit die Höhe passten

die Betreiber den Betriebserfordernissen an. Sie dienten vor allem zum thermischen Trennen von Zwei- oder Mehrstoff-gemischen und

zur Adsorption. Für Betrieb mit Vakuum stellte Hermsdorf Vakuumkolonnen mit Feinschliff der Berührungsflächen und Dichtheit ohne

Dichtungsmaterial her [33]. 1965 bot Hermsdorf Nennweiten der Rohrkörper mit 400, 600, 800 und 1000 mm an, für Vakuumkolonnen

in zwei Vorzugsaus-führungen für Anwendungen bis herab zu vier mbar (drei Torr) mit Unterschied in Schuss- und Oberteilformen [32].

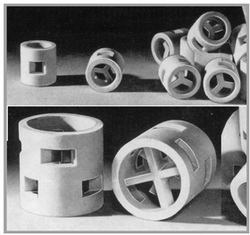

Die Kolonne wurde über den Böden (Bild 11.- 4) mit Füllkörpern gefüllt, meist aus Porzellan. Zum Einsatz kamen Raschigringe,

Sattelkörper oder andere Formen (Bild 11.- 2).

Die Füllkörperschicht setzte dem aufsteigenden Dampfgemisch und der entgegen strömenden Flüssigkeit einen Widerstand entgegen,

wodurch die Strömungsgechwindigkeit in jeder Phase stark vermindert wurde. Auch verteilte die Füllkörperschicht das Dampfgemisch

und die zurückfließende Flüssigkeit über den gesamten Kolonnenquerschnitt mit vielen gebildeten Teilströmen. Die geringen

Strömungsgeschwindigkeiten und die Aufteilung in Teilströme ermöglichten den Wärme- und Stoffaustausch. Das aufsteigende

Dampfgemisch reicherte sich mit zunehmender Höhe mit der leichter siedenden Komponente an. Am Kopf der Kolonne konnte das so

genannte Kopfprodukt entnommen werden, das je nach Höhe der Füllkörperschicht und den technologischen Ansprüchen völlig rein

oder nur noch geringfügig durch andere Komponenten verunreinigt war. Die weißglasierten Porzellanoberflächen verhinderten

weitgehend Ansätze von Verschmutzungen und Verkrustungen.

Bild 11.-1: Vakuum-Füllkörperkolonne ohne Füllkörper [33].[35], 1986, bei Füllkörperkolonnen für Normaldruckbetrieb geringe

Änderung am unteren Schussrand [35], grafisch bearbeitet.

Bild 11.-2: Hochleistungsfüllkörper aus Keramik [37], oben 23x25x2,5, unten 50x50x5 mm, graphisch bearbeitet

Für Standfestigkeit waren die Türme aller drei Meter abzustützen und anzuschließende Rohrleitung spannungsfrei auszuführen. Die Maximalhöhe wurde für NW 400 mit 12 m, für NW 600 mit 16 m und für NW 800 mit 21m angegeben [32].

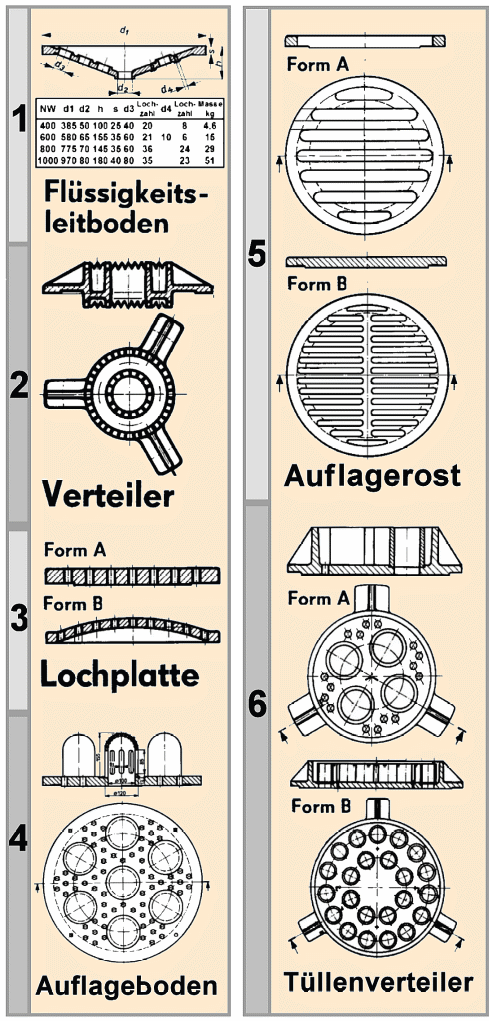

Als Einlageböden für die Füllkörperkolonnen kamen Lochplatte, Auflagerost, Auflageboden, Flüssigkeitsleitboden, Sieb-Tüllenverteiler (NW 400 + NW 600) und Tüllenverteiler für NW 800 und 1000 zum Einsatz (Bild 11.-4) [33] [35].

Bild 11.-4 (links): Böden für Füllkörper- und Vakuumkolonnen, nach [33], [35], graphisch bearbeitet

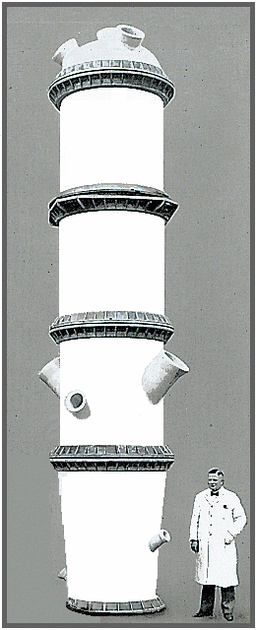

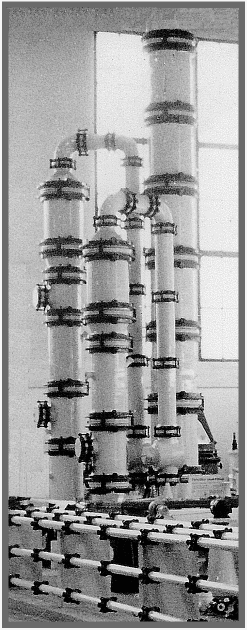

Die Formen 1 bis 6 wählte der Anlagenbetreiber nach Prozesserfordernis. Bereits 1940 lieferte Hermsdorf eine Füllkörperkolonne als Waschturm (Bild 11.-3). Der Messestand 1952 zeigte ein Ensemble von Füllkörper-kolonnen (Bild 11.-5).

Bild 11.-3 (mitte): Waschturm aus Hartporzellan, HESCHO 1940, nach [01], graphisch bearbeitet

Bild 11.-5 (rechts): Füllkörperkolonnen auf Leipziger Frühjahrsmesse 1952, Bild VRTG Archiv

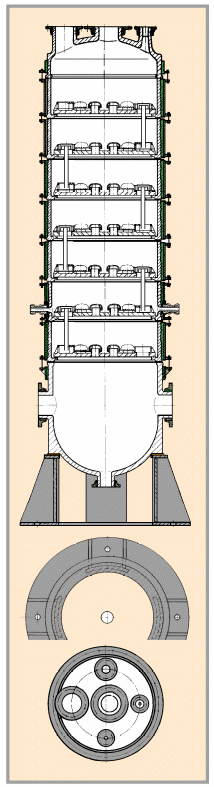

12. Bodenkolonnen (Glockenbodenkolonnen)

Bodenkolonnen der Hermsdorfer Produktion aus Hartporzellan hatten sich seit Jahrzehnten in der chemischen Industrie gut bewährt [34].

Sie wurden vorwiegend zum thermischen Trennen von Zwei- und Vielstoffgemischen eingesetzt. Bis Mitte der 1950er Jahre wurden nur

Glockenböden verwendet [41].

Dem von unten zugeführten Dampfgemisch strömte von oben Flüssigkeit entgegen. Das entstandene

Produkt/ Fraktion konnte am Oberteil entnommen werden. Bodenkolonnen bestanden ähnlich zu Füllkörperkolonnen aus Unterteil,

den niedrigeren Schüssen mit oder ohne Stutzen für Messzwecke und dem Oberteil. Für das Unterteil war eine spezielle

Tragkonstruktion erforderlich (Bild 12.-1). Die Schüsse schützte ein mit gemagertem Portlandzement aufgekitteten Stahlpanzer

mit Flanschen und ermöglichte ihre Verbindung. Die Schüsse besaßen innen einen Tragrand zum Auflegen der Böden. Kurze Schüsse

ergaben mehr Böden in der Bauhöhe. Die Böden wurden lose auf die dafür vorgesehenen Tragränder in den Schüssen aufgelegt.

Um unkontrollierbare Strömungen zu vermeiden waren alle Berührungsflächen der Einbauteile geschliffen. Die Bauteile wurden

mit den Flanschen an der Panzerung unter Einlage von Dichtringen verschraubt. Bodenkolonnen wurden in Nennweiten 400 und 800 mm

hergestellt und konnten aus den Einzelteilen nach Betriebserfordernissen der Betreiber aufgebaut werden. Für NW 400 waren

Kolonnenhöhen bis etwa 12 m und für NW 800 bis 16 m möglich. Die Säulen waren im Abstand von drei Metern seitlich sicher zu

stützen mit Rücksicht auf die thermische Dehnung der Kolonne in der Höhe.

Bild 12.-1 (links): Bodenkolonne mit Glockenblöden, gezeichnet nach [34], [36], unten Ansicht von Bodenaufnahme und Oberteil

Bild 12.-2 (mitte): Glockenbodenkolonne im Aufbau, NW 800, ca. 6,3 m hoch, stahlgepanzerte Ausführung,

Sumpf 120°C, Kopf 90°C, Bild Archiv VRTG

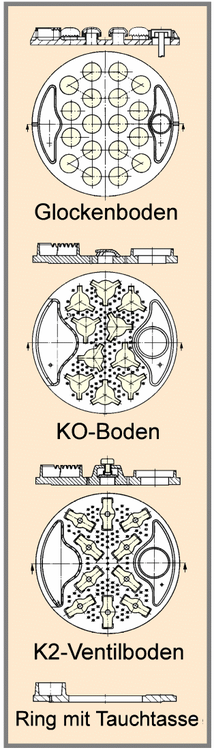

Alle in die Kolonnensäule einzulegenden Bodenarten aus Hartporzellan waren als einflutige Querstromböden mit gegensinniger

Flüssigkeitsführung ausgebildet. Die Führung der Phasen in der Kolonne erfolgte im Kreuzgegenstrom. Der Dampf wurde durch

die Austauschelemente auf den Böden umgelenkt und durch die sich auf dem Boden befindliche Flüssigkeitsschicht gedrückt,

deren Höhe auf dem Boden durch die Auslegung des Ablaufwehres entstand. Zwecks gleichmäßiger Verteilung der dem Boden

zuströmenden Flüssigkeit war das Zulaufwehr gezackt. Das glatte Ablaufwehr, mit gleicher Größe wie das Zulaufwehr, bot der

vom Boden abströmenden Flüssigkeit eine genügend große Verweilzeit, so dass die Flüssigkeit ohne Dampfeinschlüsse durch

das im Zentrum des Ablaufwehres eingehängte Ablaufrohr dem nächsten Boden zufloss. Alle Ablaufrohre waren so angeordnet,

dass sich ein hydraulischer Verschluss bildete.

Dampfseitige Überbelastungen führten zum Abheben der Böden und waren unbedingt zu vermeiden. Als Austauschböden konnten

wahlweise Glockenböden, KO-Böden oder K2-Ventilböden verwendet werden (Bild 12.-3). Glockenböden und KO-Böden

hatten starre Austauschelemente. Der K2-Ventilboden mit dynamisch arbeitenden Ventilen passte sich der jeweiligen

Dampfbelastung an, hatte somit eine im großen Arbeitsbereich gleich bleibende Dampfgeschwindigkeit im

Durchtrittsquerschnitt zur Folge und erreichte so guten Stoffaustausch. Für die einzelnen Böden und Nennweiten wurden

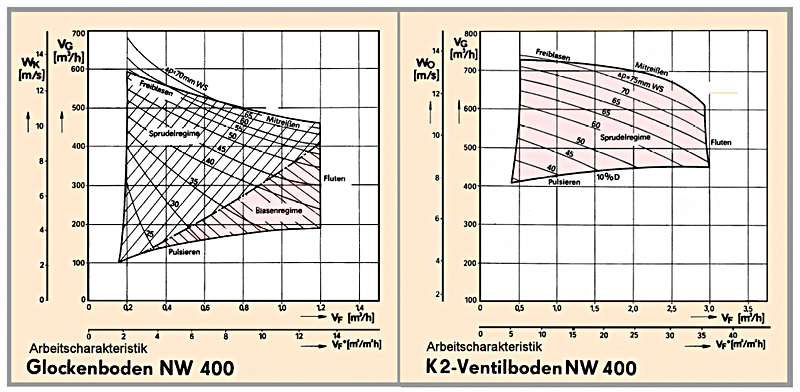

Arbeitscharakteristiken angegeben. Zwei Beispiele für Glockenboden NW 400 und KO-Boden NW 400 sollen die

Kompliziertheit der Prozessführung vermitteln (Bild 12.-4).

Bild 12.-3 (links): Einlageböden für Bodenkolonnen, nach [36], 1986 graphisch bearbeitet

Bild 12.-4 (Diagramme unten): Arbeitscharakteristik zweier Kolonnen-Böden, nach [36], graphisch bearbeitet

WF = Flüssigkeitsmenge [m3/h]

WF° = Flüssigkeitsbelastung pro aktive Bodenfläche [m3/m2h]

WG = Gasmenge [m3/h]

WO = Gasgeschwindigkeit im Bohrungsquerschnitt [m/s]

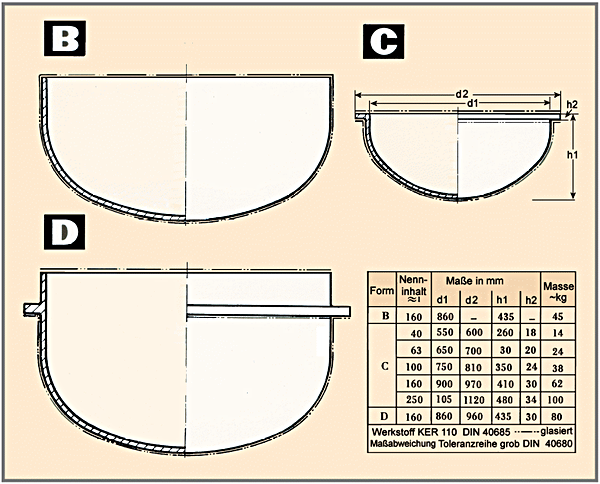

13. Abdampfschalen

Eine besondere Form der großen Porzellangefäße stellten die in Hermsdorf nach Prospekt von 1961 gefertigten Abdampfschalen

dar (Bild 13.-1). Sie wurden in der chemischen und artverwandten Industrie vorrangig für Reduzierung der Trägerflüssigkeit in

Lösungen und Suspensionen eingesetzt und bis 1989 (?) hergestellt. Die Anwendung konnte mit Tragrand in gestützter oder hängender

Weise erfolgen oder ohne Tragrand lose oder als Einbaugefäß. Die erforderlichen Halterungen oder Konstruktionen für Beheizung

oder Kippvorrichtungen stellten die Anwender. Die dünnwandigen Schalen bis zu Durchmessern von 1120 mm zu fertigen stellte hohe

technologische Anforderungen an Formgebung und Sintertechnik. Gestrichelte Linien bezeichnen die glasierten Flächen.

Die Vorteile von chemisch-technischen Porzellanerzeugnissen mit Beständigkeit gegen Säuren und begrenzt gegen Laugen, die

mechanische und Abriebfestigkeit, Einsatztemperaturen bis 120°C bei Temperatursprüngen bis max. 50 °C und die leichte

Reinigung waren wichtige Eigenschaften auch für die zunehmende Anwendung der Abdampfschalen an Stelle anderer Werkstoffe.

Bild 13.-1: Abdampfschalen 1961, nach [40], graphisch bearbeitet.