Die Entwicklung des Keramikstandortes Hermsdorf und seine Beziehungen zur Region Jena 1890-1945

◀◀ erste Seite ◀ vorige Seite nächste Seite ▶

Seite 6 - Kondensatorbaustoffe und das Werk im 2. Weltkrieg

Anmerkungen und Quellen auf Seite 7

Werkstoff »Ardostan«

Dank eines ungewöhnlich niedrigen thermischen Ausdehnungskoeffizienten ermöglichte er die Herstellung besonders geometrie- und temperaturbeständiger Verbunde wie Spulen mit aufgebrannten Metallwindungen, Gehäuse und Platten mit teilweise oder vollständig metallisierter Oberfläche. Auch Funkenlöschkammern oder stark temperaturwechsel-beanspruchte Bauteile wurden daraus gefertigt.

Kondensatorbaustoffe mit hoher Dielektrizitätskonstante

(Condensa F, C und N) für die HF-Nachrichtentechnik und das FunkmesswesenDie hohe DK ermöglichte den kompakten Aufbau von Kondensatoren. Wurden bisher Isolierstoffe mit 5...7 eingesetzt, so lag nunmehr der Wert dieser Rutilkeramiken (Ti0 [2]) bei 40...90, so dass bei gleichem Raumbedarf eine bis zu 15mal höhere Kapazität realisierbar war. Außerdem waren die dielektrischen Verluste sehr niedrig. Der negative Temperaturkoeffizient der DK (TKFε) gestattete den positiven Temperaturgang anderer Kondensatoren, Spulenkörper und Röhren zu kompensieren und damit Schwingkreise temperaturunabhängig zu gestalten.

Kondensatorbaustoffe mit niedrigem TKε (Tempa R, S, T, U, V)

Während die Werkstoffe der Condensa-Gruppe mit einem hohen ε einen stark negativen TKF- verbinden, haben die der Tempa Gruppe (auf Magnesiumtitanatbasis) einen TKε von annähernd Null, nämlich von (+80 bis -250) x 10 [6] bei einem ε von 13 ... 45. Je nach Bedarf kann ein Werkstoff mit einem in diesen Grenzen liegenden Wert für TKP- ausgesucht werden. Man konnte damit ohne Kompensation durch gleichzeitige Anwendung verschiedener Werkstoffe mit verschiedenem TKε einen bestimmten Temperaturgang erzielen oder bei besonders hohen Genauigkeitsanforderungen diese Werkstoffe auch zum Aufbau kompensierter Kondensatoren verwenden. Dank sehr niedriger Verlustwinkel ergaben sich besonders hochwertige Kondensatoren.

Kondensatorbaustoffe mit einem ε über dem des Rutil

Weiterentwicklungen der Kondensatorwerkstoffe führten zu einem ε erheblich über dem des Rutil (Ti0 [2]) von 114: bei Condensa T

auf 160, eingesetzt z. B. in Temperaturmesskondensatoren für meteorologische Sonden. Selbst Werte von 500 bis 3000 wurden erreicht, wenn auch bei

erheblichen dielektrischen Verlusten. Neue Anwendungen für diese Werkstoffe zeichneten sich für wichtige Applikationen in der HF-Technik, insbesondere

der UKW-Technik, ab. Diese fundamentalen Werkstoffentwicklungen bedingten außer einer leistungsfähigen Prüftechnik auch revolutionierende Umwälzungen

in der Fertigungstechnik. Nur schlagwortartig seien hervorgehoben: Konstruktion und Bau von Trockenpressautomaten unter Leitung des Konstrukteurs

Otto Aßmann (»Aßmannautomaten«), die Hermsdorf gleichsam zu einem Mekka der Trockenpresstechnik in Deutschland machten; Entwicklung und Bau von

Spezialöfen für das Sintern verschiedenartigster Bauelemente und für den Metallisierungseinbrand; Aufbau einer »mustergültigen« Feinschleiferei

für eine Finishbearbeitung auf Maßtoleranzen von ± 0,01 mm, in Extremfällen bis ± 0,005 mm (»Präzisionskeramik«); Entwicklung und Aufbau

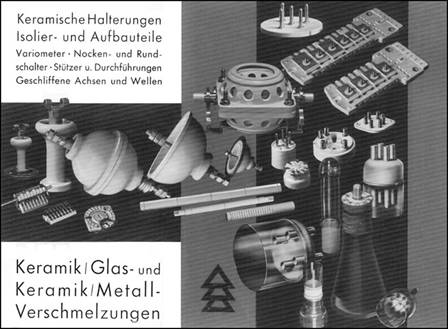

verschiedenartigster Montage- und Verbindungstechniken wie Versilbern, Metallspritzen nach Schoop, Löten, vakuumdichtes Verschmelzen von Keramik

mit Glas und Metallen (Bild 24).

Bild 24: Entwurf zu einem Werbeblatt für Erzeugnisse auf Basis von Keramik/Glas und Keramik/Metall-Verschmelzungen

Bild 24: Entwurf zu einem Werbeblatt für Erzeugnisse auf Basis von Keramik/Glas und Keramik/Metall-VerschmelzungenHermsdorf - Geburtsstätte der keramischen Foliengießtechnik

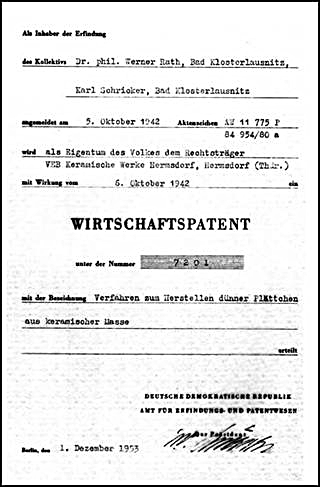

Im Komplex technologischer Neuentwicklungen gelang erstmals die Entwicklung eines »Verfahrens zur Herstellung dünner Plättchen aus keramischer Masse«,

das ab dem 06.10.1942 von Dr. W. Rath und Karl Schricker patentiert wurde [35]. Damit dokumentiert dieses Datum die Geburtsstunde der

keramischen Foliengießtechnik. Die Gießanlage, die bereits alle wesentlichen Funktionselemente einer Foliengießeinrichtung aufwies, ermöglichte

die Herstellung von Folien mit 0,1 mm Stärke und damit die Realisierung von Kondensatorblöcken hoher Kapazität und hoher Reproduzierbarkeit (Bild 25).

Die durch über 20 Patente geschützten Entwicklungen von Dr. Rath trugen maßgeblich dazu bei, dass der Umsatz der 1932 gegründeten Kondensatoren-Abteilung

der HESCHO im Jahre 1942 18 Mio. Mark betrug, der der Calit-Abteilung etwa 12 Mio. Mark und dass die Beschäftigtenzahl des Hermsdorfer Werkes

und seiner Nebenbetriebe sich 1944 gegenüber 1932 verzehnfacht hatte und bei ca. 6.000 lag.

Bild 25: Foliengießanlage nach Wirtschaftspatent Nr. 7201

Das Hermsdorfer Werk im Zweiten Weltkrieg

Die auf Basis der keramischen Sondermassen produzierten Erzeugnisse fanden zunehmend Anwendung für kriegswirtschaftlich wichtige Geräte, so dass

als Abnehmer immer häufiger mit der Rüstungsproduktion liierte Konzerne fungierten. Das fand seinen Ausdruck auch darin, dass die HESCHO 1939

und 1940 als »Nationalsozialistischer Musterbetrieb« ausgezeichnet wurde. In Massenproduktion wurden Bauteile zur Ausrüstung von Flugzeugen,

U-Booten, Funk- und Radaranlagen produziert. Im Juli 1943 entfielen 98 der Auftragseingänge auf die drei Wehrmachtsteile Luftwaffe, Heer

und Marine. Auch organisatorisch wurde das Unternehmen in die Strukturen der deutschen Kriegswirtschaft eingebunden. Dr. Scheid wurde am

9. Dezember 1941 Leiter des Arbeitskreises »Hochfrequenzkeramik und technische Keramik einschließlich keramischer Kondensatoren und Isolatoren«

innerhalb der Arbeitsgruppe 5 d »Elektrotechnische Zulieferungen für Waffen« des Reichsministeriums für Bewaffnung und Munition. Im Juni

1943 wurde er zum Leiter der Wirtschaftsgruppe Keramische Industrie berufen [36].

Bald waren in Hermsdorf und Umgebung nicht mehr genügend Arbeitskräfte verfügbar. Da man in Gera die Möglichkeit sah, Frauen als billige Arbeitskräfte

aus der gedrosselten Leichtindustrie abzuziehen, wurde dort ein Zweigwerk eingerichtet, welches 1939 als »Werk II« die Kondensatoren-Endfertigung

aufnahm. Auch aus weniger kriegswichtigen Betrieben Thüringens wurden Arbeitskräfte nach Hermsdorf dienstverpflichtet bzw. in die dortigen Betriebe

wurde kriegswichtige Keramikfertigung verlagert. 1940 kamen die ersten ausländischen Zwangsarbeiter in die HESCHO. Bis April 1945 waren insgesamt

3.588 Zwangsarbeiter aus mindestens 15 Nationen in Hermsdorf beschäftigt [37].

Das Werk selbst blieb während des gesamten Krieges von gezielten Luftangriffen verschont. Erst zu Kriegsende waren einzelne Bombentreffer zu verzeichnen.

Mit dem Einmarsch der US-Armee am 13. April 1945 war der Krieg für Hermsdorf und sein Werk beendet. Als einziger Spezialist wurde W. Rath zusammen mit

den Jenaer Wissenschaftlern und Technikern von der amerikanischen Besatzungsmacht nach Heidenheim/Brenn verbracht, wo er seinen reichen Kenntnisschatz

zu dokumentieren hatte. Dem folgte eine weitere, halbjährige Befragung in einem englischen Interrogation-Camp. Diese Fakten allein zeigen schon in Analogie

zu Carl Zeiss und O. Schott & Gen., welche strategische Bedeutung die Alliierten diesen Unternehmen in der Region Jena/Hermsdorf beimaßen.

Tafel 1: Entwicklung der Hermsdorfer Hochspannungs- und Prüffelder

| 1901 | 1. Prüffeld: 2 Öl-Trafos von je 500.000 V zur Stückprüfung |

| 1905-1906 | Installation 200.000 V-Trafo; erstes Freiluft-Versuchsfeld auf dem Dach des ersten Prüffeldes |

| 1913 | Versuchsfeld für 500.000 V |

| 1923 | HESCHO-Höchstspannungs-Versuchsfeld (konzipiert für 1 Mio V, vorerst nur mit Freiluft-Versuchsfeld (3,5 x 50,0 m) 3 Stoßspannungs-Prüfanlagen für 225, 600 bzw. 2000 kV |

| 1935-1936 | Installieren des modernsten Höchstspannungs-Prüftransformators für maximal 1 Mio V |

| 1948 | Generalreparatur; neue Wechselspannungsprüfanlage für 1,5 Mio V |

| 1969 | Freiluft-Höchstspannungs-Prüfanlage (500 x 150 m) 2,25 Mio V Wechselspannuns-Prüfanlage 1,5 Mio V Gleichspannungs-Prüfanlage 7,2 Mio V Stoßspannungs-Prüfanlage Innenraum-Hochspannungs-Versuchsfeld mit 600 kV Wechselspannung, 2 Mio V Stoßspannung |

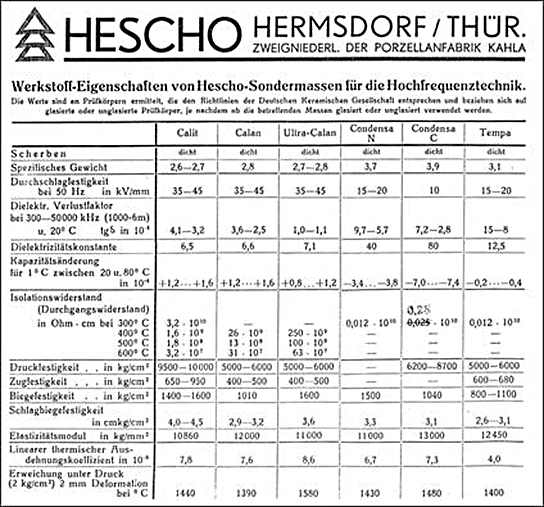

Tafel 2: Werkstoff-Eigenschaften von HESCHO-Sondermassen für die Hochfrequenztechnik